前編 に続き、戦後のレコード製造工程や原材料の歴史、特に 射出成形 と スチレン盤 について改めて調べてみた、そんな記録です。

Following on from the first part, this article is a record of a renewed look into the history of postwar record manufacturing processes and raw materials, particularly injection molding and styrene records.

「射出成形盤はいつ頃から製造されたか」、「米国における圧縮成形 vs 射出成形のバトルはどのようなものだったか」、「圧縮成形のスチレン盤は存在したか」、そして「Mercury の例の廉価盤はなにか」などをみていくわけですが、2回目となる今回は、RCA Victor が1957年と1976年に社内技術紀要に掲載した2つの解説論文をたよりに、レコード製造技術の概要を改めてみていきます。

We’ll be looking at questions such as “WHen did injection-molded records start to be produced?”, “What was the battle like between compression molding and injection molding in the US?”, “Did compression-molded styrene records exist?”, and “What was that budget Mercury records?”. In this second article, we’ll take another look at the outline of manufacturing technology, relying on two explanatory articles published by RCA VIctor in their internal technical bulletins in 1957 and 1976.

RCA Victor は、米国レコード業界を牽引する立場でもあり、長年に渡りレコード製造技術の自社開発を積極的に行っていましたし、またそれらの成果を学術論文や社内技術紀要などに比較的積極的に公開していたため、このような資料が残っていることには感謝しかありません。

RCA Victor had been a leader in the US record industry, and for many years it actively developed its own record manufacturing technology. It also actively published the results of these efforts and researches in academic papers and internal technical journals, so we are very grateful that such materials have survived.

本稿中では「vinyl」に関連する用語のカタカナ表記について、以下のように意図的に使い分けていることをご了承ください。

- Vinyl: ヴァイナル

- 非結晶性プラスチックの1種であるビニルおよびビニル製品の一般呼称だが、本稿ではレコード原材料を指すこととする。一般に「ビニル」「ビニール」から想起されるイメージと、レコード原材料であることを切り離すため。

- Vinyl Resin: ビニル樹脂

- 上のヴァイナルを含む、熱可塑性・熱硬化性プラスチック全般を指す

- Polyvinyl Chloride (PVC): ポリ塩化ビニル

- レコードの主たる原材料である、熱可塑性の非結晶性プラスチック、すなわち塩化ビニル=酢酸ビニル共重合体。「ポリ塩化ビニル」自体の表記が長年業界等で使われているため、それに倣った。

- Vinylite: ビニライト

- 代表的なポリ塩化ビニルで、元々は Union Carbide & Carbon 社 (Bakelite 社) の登録商標。

Contents / 目次

「レコード用プラスチックの物語」“The Story of Plastics in Phonograph Records” (1957, RCA Engineer)

まず最初に、レコード原材料一般を概説する1957年の記事をみていきます。

First, let’s look at a 1957 article outlining record materials in general.

45/45 ステレオ LP 登場前夜の1957年、RCA Victor が社内エンジニア向けに発行していた技術紀要、RCA Engineer の 1957年10/11月号 に掲載された、レコード製造にまつわる特集解説記事群の中の1つです。

This is one of a series of feature articles on record manufacturing that appeared in the Oct./Nov. 1957 issue of RCA Engineer, a technical bulletin published by RCA Victor for its in-house engineers in 1957, just before the introduction of the 45/45 stereo LP .

この1957年10/11月号では、レコード製造におけるエンジニアリングの概要、RCA でのディスク録音のプラクティス解説、標準ディスク録音特性(New Orthophonic = RIAA)の詳細な解説、スタンパー製造技術、プレス作業の自動化技術、モールド(スタンパーを設置する上下の金型部分)の仕組み解説、など、レコード製造にまつわるあらゆる側面を平易な表現で説明する記事が満載で、必読です。

This Oct./Nov. 1957 issue is a must-read, packed with articles explaining in simple terms every aspect of record manufacturing, including an overview of the engineering behind record manufacturing, an explanation of RCA’s disc recording practices, a detailed explanation of standard disc recording characteristics (New Orthophonic = RIAA), stamper manufacturing technology, automation technology for pressing operations, and an explanation of the workings of molds (the upper and lower metal mold parts into which the stamper is attached).

その中に、RCA レコード部門のマネージャ、George P. Humfeld 氏が執筆した「The Story of Plastics in Phonograph Records」という、レコード原材料の歴史、および1957年当時に RCA Victor で使っていた原材料について解説する記事がありますので、それをみていきましょう。

Among them is a technical article written by George P. Humfeld, manager of the RCA Records Division, entitled “The Story of Plastics in Phonograph Records”, which explains the history of record materials and the materials used by RCA Victor in 1957. Let’s take a look at it.

source: “The Story of Plastics in Phonograph Records”, RCA Engineer, October/November 1957, pp. 18-19.

冒頭では、蓄音機黎明期〜シェラック時代〜ヴァイナル時代に切り替わるまでの流れが語られています。錫(スズ)箔、ワックス、硬質ゴムと変化し、そしていわゆる78回転盤全盛時代(実際には回転数はいろいろあったが)にはシェラックが主流となり、第二次大戦後のマイクログルーヴ盤登場に伴ってヴァイナルが原材料となりました。

The article begins by overviewing the transition from the dawn of the gramophone to the shellac era and then to the vinyl era. Materials changed from tin foil, wax, and hard rubber, and then shellac became the mainstream during the heyday of the so-called 78 rpm record (although there were actually various rotation speeds), and then vinyl became the raw material with the advent of microgroove records after World War II.

個人的に興味深かったのは、1940年代前半の78回転盤の原材料についての記述です。第二次世界大戦に伴い天然シェラック樹脂供給が不安定となったことで、当時は古いレコードを回収しそこに政府から供給された少量のシェラックを足して再利用された、とあります。

What I found interesting was the description of the raw materials used in the early 1940s of the 78 rpm record. During World War II, the supply of natural shellac resin became unstable, so old records were collected and recycled by adding a small amount of shellac provided by the government.

また同時に、シェラックの代替となる合成樹脂の開発が進んだことで、1947年頃からの78回転盤ではシェラックの代わりに エチルセルロース が使われるようになった(そして執筆時の1957年現在でも主要な原材料として使用されている)とあります。

ALso at the same time, with the development of synthetic resins to replace shellac, ethyl cellulose began to be used instead of shellac on 78 rpm records from around 1947 (and is still used as the main raw material as of 1957, when the article was written).

Ethyl cellulose was the first major man-made resin to find wide spread use in records. It came into use in 1947 and has continued up to the present day as an important ingredient in 78 rpm records. Its function is the same as that of shellac which it replaced; specifically, to act as a cement to bind together the ground limestone and slate which make up about 70% of the weight of a 78 rpm record.

エチルセルロースは、レコードで広く使われるようになった最初の主要な人工樹脂である。1947年に使用が開始され、今日に至るまで78回転盤の重要な成分となっている。その役割は、エチルセルロースに置き換えられたシェラックが担っていた機能と同じである。具体的には、78回転盤の重量の約70パーセントを占める石灰岩や粘板岩を結合させるセメントとしての機能である。

“The Story of Plastics in Phonograph Records”, RCA Engineer, October/November 1957, pp. 18-19いわゆるシェラック盤は、名前からすると主たる成分はシェラックと思われがちですが、末期はシェラックの代替としてエチルセルロースが使われていた、と明記されているのは非常に興味深い情報です。

Judging from the name, we would think that the main ingredient of so-called shellac records was shellac, but it is very interesting to note that in the later years (mid-1940s and beyond), ethyl cellulose was used as a substitute for shellac.

Hercules Powder Company 社の Power John M. De Bell 氏による1941年11月提出、1944年10月登録の特許「2,359,972 “Shellac Substitute”」では、天然シェラック樹脂の代替としてエチルセルロースを主とした合成樹脂の組成そのものが特許となっています。

Patent 2,359,972 “Shellac Substitute”, filed in November 1941 by John M. De Bell of Hercules Powder Company and granted in October 1944 , patented the composition of a synthetic resin primarily made of ethyl cellulose as a substitute for natural shellac resin.

また、78回転盤を構成する物質のうち、シェラック(やエチルセルロース)はあくまで3割にも満たず、石灰岩や粘板岩(を粉砕した粉)が7割を占めている、そういったことを改めて認識させられる記述です。ヴァイナルではない78回転盤が、本質的にサーフェスノイズが多いのはその素性にあった、そのことが納得できます。

This description also reminds us that shellac (or ethyl cellulose) makes up less than 30% of the materials that make up a 78 rpm record, with limestone or slate (crushed powder) accounting for 70%. This makes sense, as it explains why non-vinyl 78 rpm records inherently have a lot of surface noise.

そして、45回転盤やLPの開発段階で、放送局用トランスクリプション盤(や V-Disc)で使われていたヴァイナルの研究が進み、最終的に採用されました。

During the development of microgroove records (45 rpms and LPs), researches into the vinylite used in broadcast transcription records (and V-Discs) progressed and was ultimately adopted.

When “45’s” and “LP’s” were under development, the primary objective was to produce a composition which would give the best possible sound reproduction. Experience with transcription records indicated the vinyl resins might be adaptable.

45回転盤やLPが開発されていた頃、その第一の目的は、可能な限り高品質な音を再生するための組成物を生み出すことだった。放送局用トランスクリプション盤の経験から、ビニル樹脂を適用できる可能性がある、と考えられていた。

“The Story of Plastics in Phonograph Records”, RCA Engineer, October/November 1957, pp. 18-19続くパラグラフでは、ポリ塩化ビニルそのものについての平易な説明が行われています。レコードの主成分であるポリ塩化ビニル (PVC) の一般的な組成が、塩化ビニル85パーセント + 酢酸ビニル15パーセントであることが説明されています。

The following paragraph provides a simple explanation of polyvinyl chloride itself, explaining that the general composition of polyvinyl chloride (PVC), the main component of records, is 85 percent vinyl chloride and 15 percent vinyl acetate.

When the word vinyl is mentioned, most people think of shower curtains, table cloths, draperies, auto seat covers, and other forms of highly plasticized vinyl resins.

ビニル(ヴァイナル)という言葉が使われる時、シャワーカーテン、テーブルクロス、ドレーパリー(舞台幕など)、自動車用シートカバーなど、可塑性の高いビニル樹脂を思い浮かべる人がほとんであろう。

A plasticized vinyl resin usually contains anywhere from 20% to 40% of a liquid plasticizer, such as dioctyl phthalate and as such is not satisfactory for record usage. Rigid vinyls are used for records.

可塑化ビニル樹脂は通常、フタル酸ジオクチルのような液体可塑剤を20パーセントから40パーセント含んでおり、レコード用として満足できるものではない。レコードには硬質なビニル樹脂が使われる。

Generally speaking they are copolymers where the primary polymeric material is vinyl chloride. The second material copolymerized with the vinyl chloride can be such materials as vinylidene chloride, vinyl acetate, acrylonitrile or dimethyl maleate to mention some of the more commonly used commercial chemicals. Actually, the list is not limited to these few modifiers. Practically, every month the patent literature discloses additional new materials suitable as vinyl chloride copolymer agents.

一般的には、レコードには塩化ビニルを主成分とする共重合体が使われる。塩化ビニルと共重合する第二の材料として、塩化ビニリデン、酢酸ビニル、アクリロニトリル、マレイン酸ジメチルなど、工業用により一般的に使用されている化学物質が挙げられるが、これら以外にも多くの改質材が存在し使われている。事実、特許文献には毎月のように、塩化ビニル共重合体に適した新たな材料が登場している。

Specifically for records, a vinyl chloride-vinyl acetate copolymer in the ratio of approximately 85 parts vinyl chloride to 15 parts vinyl acetate finds most wide spread use for “45’s” and “LP’s”. It is compatible with a wide range of extender materials. These can be used to replace up to about 10% of the vinyl resin to give a cost reduction without changing the physical properties to any great extent.

特にレコードでは、塩化ビニル85パーセントに対し酢酸ビニル15パーセントの割合である、塩化ビニル=酢酸ビニル共重合体が、「45回転盤」や「LP盤」に最も広く使われている。さまざまな増量剤と互換性があり、ヴァイナルの10%までを増量剤(希釈材)で置換可能なため、物性を大きく変えることなくコスト削減可能である。

“The Story of Plastics in Phonograph Records”, RCA Engineer, October/November 1957, pp. 18-19「さまざまな増量剤(希釈剤)と互換性があり」のくだりはつまり、ポリ塩化ビニル樹脂の比率が大きい「ピュアヴァイナル」から、一部を増量剤で置換して原材料コストを削減した「廉価ヴァイナル」まで、いろいろな組成のヴァイナルが使われていたことを示していると捉えられます。

The phrase “compatible with a wide range of extender materials” can be interpreted as indicating that vinyls of various compositions were used, from “pure vinyl” with a high proportion of polyvinyl chloride resin to “low-cost vinyl” in which some of the resin was replaced with bulking agents to reduce raw material costs.

恐らくは、78回転盤時代から継続してプレミアムな扱いを受けてきて、より嗜好性の高い購買層に支えられてきた、そんなクラシック音楽のリリースでは高品質なヴァイナルが積極的に使われる一方、ジュークボックス向けを筆頭にした一般向けポピュラー音楽のリリースでは、それぞれのレーベルごと、それぞれの部門ごとの事情により、よりコストを意識したヴァイナルが使われていた、そのような使い分けが行われていたのでしょう。

It is likely that high-quality vinyl was actively used for classical music releases, which have continued to be treated as premium items since the days of 78 rpm records and are supported by a more discerning consumer base, while more cost-conscious vinyl was used for popular music releases aimed at the general public, especially those aimed at jukeboxes, depending on the circumstances of each label and each department.

続いて、ポリ塩化ビニル樹脂以外にレコードに使用可能なその他合成プラスチック樹脂、すなわち熱可塑性樹脂についての紹介が行われています。

The article continues to the introduction of thermoplastic resins, which are other synthetic plastic resins that can be used for records other than polyvinyl chloride resin.

熱可塑性樹脂 とは、熱分解点を超えない範囲で加熱すると柔らかくなり加工が可能、冷却すると硬化する、という特性を持った合成樹脂の総称です。

Thermoplastic regin is a general term for synthetic resins that have the property of becoming soft and processable when heated within a range not exceeding their thermal decomposition point, and hardening when cooled.

RCA Victor が45回転盤を、Columbia が LP を、それぞれ開発していた頃にも、さまざまな種類の樹脂が次々と試され、数多くの熱可塑性樹脂の中から最終的にポリ塩化ビニルが選定された、ということなのでしょう。

So the thing was, when RCA Victor was developing the 45 rpm record and Columbia was developing the LP, various types of resins were tried one after another, and polyvinyl chloride was ultimately selected from the many thermoplastic resins available.

そこでは、ポリ塩化ビニル以外の選択肢として、メタクリル酸メチル(アクリル樹脂の主成分)、ポリエチレン、ポリアミド(ナイロン)、ポリスチレン、エチルセルロース、酢酸セルロースなどが挙げられており、これらの中でレコードに使用可能なのはエチルセルロースとポリスチレンである、と紹介されています。

The article lists alternatives to polyvinyl chloride, such as methyl methacrylate (the main component of acrylic resin), polyethylene, polyamide (nylon), polystyrene, ethyl cellulose, and cellulose acetate, and states that of these, only ethyl cellulose and polystyrene can be used for records.

エチルセルロース は、1947年から78回転盤におけるシェラックの代替樹脂として使われていた、と上で紹介しました。

As mentioned above, ethyl cellulose had been used as a substitute for shellac in 78 rpm records since 1947.

そして、新たに脚光を浴びている素材として ポリスチレン がある、とされています。ポリスチレンはポリ塩化ビニルよりも廉価であること、またポリ塩化ビニルより高い温度でも熱分解を起こさず安定していることから、射出成形に適しており、現在では主に45回転盤と子供向け7インチ78回転盤で使われている、と紹介されています。

The article also mentions polystyrene as a new material that is gaining attention. Polystyrene is cheaper than polyvinyl chloride and is stable at higher temperatures than polyvinyl chloride without decomposing, making it suitable for injection molding. It is currently used primarily in 45 rpm records and children’s 7-inch 78 rpm records.

一方、ポリスチレンの欠点として、(1) ポリ塩化ビニルに比べて耐衝撃性が劣る(割れやすい)、(2) ポリ塩化ビニルより耐摩耗性に劣る、の2つが挙げられています。当時の RCA Victor が、射出成形スチレン盤の開発にあまり積極的でなかった、その理由を表しているといえそうです。

On the other hand, the article points out that polystyrene has two drawbacks: (1) it is less impact resistant than polyvinyl chloride (it breaks easily), and (2) it is less abrasion resistant than polyvinyl chloride. This may explain why RCA Victor was not very proactive in developing injection-molded styrene records at the time.

フェノールホルムアルデヒド樹脂(ベークライト)、未ホルムアルデヒド樹脂、アルキド樹脂、といった 熱硬化性樹脂 がレコードに使用されない理由についても簡単な解説が行われています。熱硬化性樹脂は300℉(約150℃)で3分以上という長い成形サイクルを必要とするため適していないこと、また小売店や流通業者から返品されたレコードを再利用する前提のレコード業界であるから、再加熱しても硬いままである熱硬化性樹脂は再利用できず、レコードへの使用は現実的でないこと、などが挙げられています。

The article also briefly explains why thermosetting resins such as phenol-formaldehyde resin (Bakelite), non-formaldehyde resins, and alkyd resins are not used for records. It points out that thermosetting resins are unsuitable for records because they require a long molding cycle of at least three minutes at 300°F (approximately 150°C). Furthermore, since the record industry relies on recycling records returned by retailers and distributors, thermosetting resins, which remain hard even after being reheated, cannot be reused, making their use impractical.

このように、レコードの原材料としてポリ塩化ビニル樹脂が主流となった理由、RCA Victor としてはポリスチレンを積極採用しない理由、それぞれについて歴史的観点、コスト的観点、品質的観点から平易に解説された、1957年暮れの記事となっています。

This article, published at the end of 1957, provides a simple explanation from historical, cost, and quality perspectives of why polyvinyl chloride resin became the mainstream raw material for records and why RCA Victor did not actively adopt polystyrene.

「自動レコード成形」 “Molding Records Automatically” (1976, RCA Engineer)

同じく、技術紀要 RCA Engineer の 1976年10/11月号 で再び、レコード製造技術に関する各種解説記事が多数掲載されました。前回の1957年の特集から19年が経過したこともあり、4チャンネルLP時代のカッティング技術、レコード原材料の改良など、さまざまな側面から当時の最新レコード製造技術解説が行われています。

Similarly, the Oct./Nov. 1976 issue of the technical journal RCA Engineer again featured numerous articles on record manufacturing technology. As 19 years had passed since the previous feature articles in 1957, the articles covered a variety of aspects of the latest record manufacturing technology at the time, including cutting techniques for the 4-channel LP era and improvements in record raw materials.

その中に、Joseph C. Ruda 氏の執筆による「Molding Records Automatically」という解説記事があります。これは、レコードプレスの歴史と、1976年時点で RCA Victor が採用している自動プレス技術に関するものです。ちなみにこの原稿はのちに AES 学会の論文誌に掲載された「Record Manufacturing: Making the Sound for Everyone」(1977) の後半1/3としても流用されました。

Among them is an article written by Joseph C. Ruda entitled “Moulding Records Automatically”, which covers the history of record pressing and the automatic pressing technology used by RCA Victor as of 1976. Incidentally, this manuscript was later used as the last third of the AES journal article “Record Manufacturing: Making the Sound for Everyone” (1977).

source: “Molding Records Automatically”, RCA Engineer, October/November 1976, pp. 24-29.

その中で、12インチLP盤用には依然として圧縮成形が適している、という結論が業界として1950年代末〜1960年代初頭頃に出ていた、と説明する箇所があります。

There is a section in the article that explains that the industry had concluded in the late 1950s to early 1960s that compression molding was still suitable for 12-inch LP records.

By the late 1950’s the 12-inch record began to be the major seller, and automation efforts were directed to that new product line. Evaluations conducted by several organizations in the industry concluded that compression-molding was still the only viable method for producing the larger-sized record. In the mid-60’s RCA completed development of one of the first integrated 12-inch automatic presses, and installed it in a new plant in England. In late 1972 a new effort was launched, and a second-generation press that embodies all the requirements of modern manufacturing was completed, with a three-press production setup on stream in mid-1976. Development details of this project will be reviewed later in this paper.

1950年代後半になると、12インチレコードが主要な売れ筋となり始め、自動プレスの努力はその新しい生産ラインに向けられるようになった。業界のいくつかの組織が行った評価では、より大きなサイズのレコード製造には、圧縮成形が依然唯一の実行可能な方法である、という結論に達した。1960年代半ば、RCA は最初の一体型12インチ自動プレス機の開発を完了し、英国の新工場に設置した。1972年後半には新たな取り組みが開始され、近代的製造要件をすべて具現化した第2世代のプレス機が完成、1976年半ばには3台のプレス機で操業する生産体制が整った。このプロジェクトの開発の詳細については、本論文の後半で解説する。

“Molding Records Automatically”, J.C. Ruda, RCA Engineer, Oct./Nov. 1976, pp.24-29おそらくは、当初は LP も射出成形での製造を推進しようとしていた企業(本稿続編で紹介)も、おそらくはどこかのタイミングで見切りをつけ、射出成形機の耐用年数が過ぎるタイミング、あるいは新型の圧縮成形機導入のタイミングで、LP の射出成形をフェードアウトさせていったのでしょう。

It is likely that companies (introduced in the sequel to this article) that initially tried to promote the use of injection molding for LP manufacturing also gave up at some point and phased out LP injection molding when the service life of their injection molding machines expired or when new compression molding machines were introduced.

本解説記事では続いて、RCA Victor の最新レコード成形技術の解説に入りますが、当時は3種類の製造方法が並行して採用されていたようです。

The technical article then goes on to explain RCA Victor’s latest record molding technology, which at the time appeared to have three different manufacturing methods in use.

圧縮成形 (Compression Molding)

まず解説されるのは、歴史の最も古い 圧縮成形 (compression molding) で、本稿 (1) で説明した通りなので詳しくは繰り返しません。この当時 RCA では、1枚のLPを作るのに30秒サイクルであり、開発レベルでは20〜23秒サイクルへの短縮は成功しており、理論上は16秒サイクルまで可能、としています。

The first technology described is compression molding, which has the longest history. We’ve already covered it in the first part of this article, so we won’t go into detail here. At the time at RCA, it took a 30-second cycle to make one LP, but development has succeeded in shortening it to 20-23 seconds, and theoretically, it’s possible to reduce it to a 16-second cycle.

射出/圧縮成形 (Injection/Compression Molding)

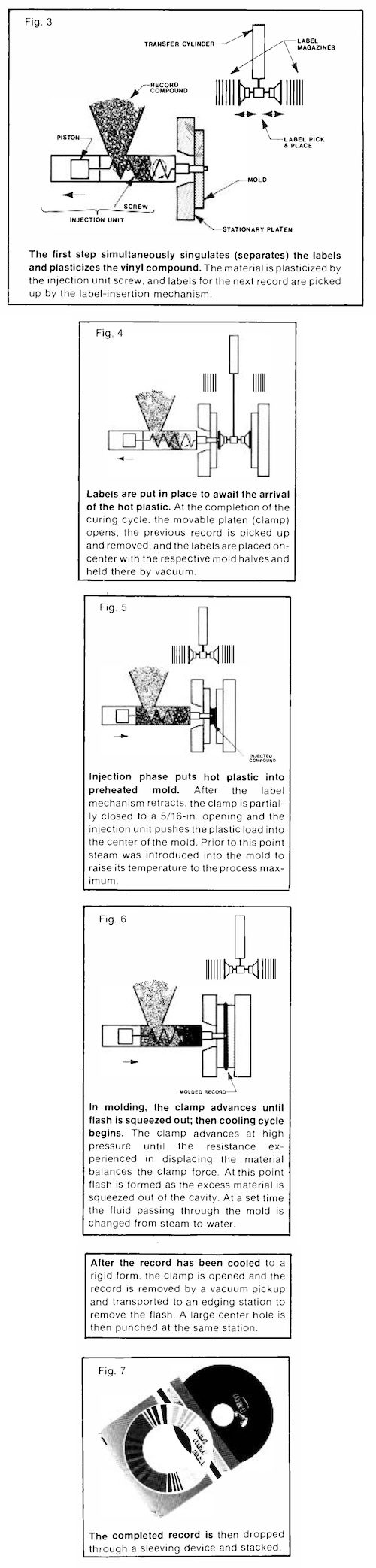

続いて、聞きなれない 射出/圧縮成形 (injection/compression molding) というものが解説されます。これは圧縮成形と基本的に同じだがビニル樹脂を射出でフィードする方式、なんだそうです。通常の圧縮成形のように、レーベル紙ではさんだビスケットをセットしてプレスするのではなく、レーベルをセットしたところに樹脂を射出しプレスする、ということですね。

Next, the article describes something unfamiliar called injection/compression molding. It is basically the same as compression molding, but it uses a method where vinyl resin is injected. Unlike regular compression molding, where biscuits sandwiched between label paper are set and pressed, resin is injected into the label and pressed.

イラストによる図解によると、レーベル紙をスタンパーにセットしたあと、両面のモールド(金型)の間隔を狭め、そこにビニル樹脂を射出で送り込み、冷却後にはみ出した部分のトリミングに回される、とあります。

According to the illustration quoted below, after the label paper is set into the stamper, the gap between the molds on both sides is narrowed, vinyl resin is injected into it, and after it cools, any excess resin is trimmed away.

source: “Molding Records Automatically”, J.C. Ruda, RCA Engineer, Oct./Nov. 1976, pp.24-29.

「射出/圧縮成形」を図解したイラスト

また、この射出/圧縮成形は、1960年代後半から登場した新技術であると説明されています。

It is also explained that injection/compression molding is a new technology that emerged in the late 1960s.

The use of the injection machine in this way was pursued in the late 1960’s, and became a contending process in the early 1970’s. At RCA this process was put to use molding 7-inch records during the first quarter of 1976.

射出成形機のこのような使用法は、1960年代後半に始まり、1970年代初頭には争うように使われるようになった。RCA においては、1976年の第1四半期に、7インチ盤の成形にこの工程の使用が開始された。

The injection-compression process for 7-inch records is an interesting marriage of a 150-ton injection machine, automatic handling mechanisms and compression-molding technology.

7インチ盤の射出/圧縮成形工程は、150トンの射出成形機、自動搬送機構、そして圧縮成形技術という3者の興味深い組み合わせによる技術である。

“Molding Records Automatically”, J.C. Ruda, RCA Engineer, Oct./Nov. 1976, pp.24-29この射出/圧縮成形による7インチ盤製造サイクルは、成形後トリミングし7インチスリーブに自動格納するまでも含んでも、1枚につき14〜16.5秒とされています。

The manufacturing cycle for this 7-inch disk using injection/compression molding is said to take 14 to 16.5 seconds per disk, including trimming after molding and automatic storage in a 7-inch sleeve.

射出成形 (Injection Molding)

そして最後に、射出成形 (injection molding) の解説があります。ここでは、ヨーロッパの射出成形7インチ盤はヴァイナル製であることに触れられています。

And finally, there’s an explanation of injection molding, which mentions that European injection-molded 7-inch records are made of vinyl.

Injection molding

Approximately half of the seven-inch records produced in the United States and Europe are molded by the injection process. In the United States these are all molded in styrene; Europe’s product is vinyl.

射出成形

欧米で生産される7インチ盤の約半数は、射出成形によって生産されている。米国ではすべてスチレン製であり、ヨーロッパではすべてヴァイナル製である。

The first large-scale production using this method can be traced to installations made in the early 1950’s. Many attempts have also made in the industry to injection-mold 12-inch audio records, but no practical process has been developed to date.

この方法による最初の大規模生産は、1950年代初頭に設置されたものにまで遡ることができる。業界では、12インチ盤を射出成形する試みが数多く行われてきたが、現在に至るまで、実用的な工程はいまだ開発されていない。

“Molding Records Automatically”, J.C. Ruda, RCA Engineer, Oct./Nov. 1976, pp.24-29射出成形の12インチ盤への適用が(当時の技術では)難しい理由についても記されています。

It also explains why it was difficult (with the technology at the time) to apply injection molding to 12-inch plates.

The injection process requires the exertion of large forces, and, as a consequence, larger equipment is required. Injection pressures on the order of 12,000 lb/in are required to push the plastic into a closed mold, where air in the cavity is displaced by the material through normal venting methods.

射出成形法では大きな力をかける必要があり、その結果(圧縮成形法よりも)大規模な装置が必要となる。プラスチックを密閉された金型の中に押し込むためには、12,000ポンド/平方インチ程度の射出圧力が必要となる。この圧力により、通常の通気方法によって金型内の空気が排除される。

Should this force be applied to the full projected area of a 12-inch record while the plastic is still fluid, it would require a clamping force in excess of 600 tons to keep it from being forced open. Special techniques using vacuum-cavity evacuation and a profile-controlled injection phase may make the process technically feasible, but the equipment required would still be large, especially when compared to the 100 -140 ton clamping forces required in compression-molding.

プラスチックがまだ流動性を保っているときに、この射出圧力を、もしも12インチ盤(用の金型)の投影面全体に適用すると、金型があいてしまわないように600トンを超えるクランプ力が必要となる。真空金型排気とプロファイル制御射出過程を使用する特殊技術によりこのプロセスは技術的に可能であるかもしれないが、必要となる装置は依然として大型であろう。一方、圧縮成形で必要なクランプ力は100〜140トンである。

Manufacturing 7-inch records, however, has adapted well to injection molding, since the physical characteristics of the product are compatible with the process.

しかし、7インチ盤の製造は、7インチ盤の物理的特性が本工程に非常にあっているため、射出成形によく適応している。

“Molding Records Automatically”, J.C. Ruda, RCA Engineer, Oct./Nov. 1976, pp.24-291976年当時は、この射出成形による7インチ盤の製造サイクルは、1枚あたり12秒〜21秒で、最速で8秒のサイクルも可能である、とされています。

In 1976, the manufacturing cycle for a 7-inch disc using injection molding was said to be 12 to 21 seconds per disc, with a fastest cycle of 8 seconds possible, according to the article.

このあと、当時 RCA で稼働させていた自動圧縮プレス機の一連の仕組みについて詳細に解説されているセクションが続きますが、本稿では割愛します。

This is followed by a section that provides a detailed explanation of the mechanisms behind the automatic compression presses that RCA operated at the time, but we will not go into detail here.

所感 / Observations

ここまで見た限りでは、射出成形は7インチ盤には適性があるものの、LP では技術的問題が多かったため主流になれなかった、と感じられます。

From what we’ve seen so far, it seems that injection molding is suitable for 7-inch records, but it has had many technical problems with LPs, so it has not become mainstream.

では、1950年代に、射出成形を推進していたレーベルやプレス工場は、どのような思惑だったのでしょうか。やはり、単位時間あたりの生産可能枚数の多さに惹かれていたということでしょうか? 次回はその辺りを当時の業界誌記事から探っていこうと思います。

So what were the intentions of the labels and pressing plants that promoted injection molding in the 1950s? Were they attracted by the large number of records that could be produced per unit time? In my next article, I’ll explore this further by looking at industry magazine articles from that time.

» 続き / Sequel: “How Records Were/Are Manufactured (3)” »