第1回、第2回、第3回 に続き、戦後のレコード製造工程や原材料の歴史、特に 射出成形 と スチレン盤 について改めて調べてみた、そんな記録です。

Following on from the first, second and third parts, this is a record of a renewed look into the history of postwar record manufacturing processes and raw materials, particularly injection molding and styrene records.

4回目となる今回は、1954年当時の射出成形 vs 圧縮成形の様子を解説した記事をかわきりに、1950年代末には結局LP盤のほとんどが圧縮成形プレスで製造されていたこと、逆に射出成形スチレン盤は7インチシングル盤として米国で広く普及したこと、その他1960年代のさまざまなエピソードをみていきます。

This time, the fourth part, begins with an article from 1954 explaining the state of injection molding vs compression molding. We will then go on to look at how by the end of the 1950s, most LPs were produced using compression molding presses, how injection-molded styrene records became widely used in the United States as 7-inch singles, and other various episodes from the 1960s.

21世紀の現在、新しい文脈から射出成形12インチLP盤が再登場していますが、当時の技術レベル(や当時のレーベルの経営的思惑)からは、射出成形LP盤は主流になれなかったのだろう、そんな風に思わされました。

Now in the 21st century, injection-molded 12-inch LPs are making a comeback in a new context, but it seems to me that given the level of technology at the time (and the business intentions of the labels at the time), injection-molded LPs probably could never became mainstream.

Contents / 目次

- 「【3回シリーズ】レコード製造業の革命」 “Revolution in Manufacturing” (1954, The Billboard)

- 1950年代当時の射出成形スチレン盤の例 / 1950s Injection-molded styrene records example

- 「需要が供給を追い越す:レコード販売数増加が生産上の問題を浮き彫りに」 “Demand Ahead of Output” (1957, The Billboard)

- 「Monarch、射出成形LPの着想を得る」 “Monarch Clicks on Injection Mold LP Disk” (1957, The Billboard)

- 「Capitol、自動レーベル剥離機開発により廃棄物を5割削減」 “Cap ‘De-Labeler’ Cuts 50%” (1957, The Billboard)

- 「廉価盤LPシリーズブーム、1957年には5,000万ドルを記録」 “Low-Priced LP Lines Boom” (1958, The Billboard)

- 「節約プロセス:どこまでケチになれるか?」 “How Mean Can You Get?” (The Billboard, 1959)

- 「Shelley、射出成形ヴァイナル盤の製造開始」“Shelly Making Vinyl by Injection Mold” (1962, The Billboard)

- 所感 / Observations

「【3回シリーズ】レコード製造業の革命」 “Revolution in Manufacturing” (1954, The Billboard)

朝鮮戦争が休戦しひと段落ついた翌年の1954年、The Billboard 誌の 1954年1月16日号、1月23日号、1月30日号 に、従来の圧縮成形と射出成形に関する1954年初頭時点での状況を詳細に伝える連載記事、「Revolution in Manufacturing」が掲載されています。

In 1954, the year after the Korean War came to a temporary halt with the armistice, The Billboard magazine published a series of articles, “Revolution in Manufacturing”, in the January 16, 23 and 30, 1954 issues, detailing the situation as of early 1954 regarding traditional compression molding and injection molding .

大きな初期投資が必要なものの、長期的にみれば1枚あたりの製造コストと製造効率に優れるし再生品質も遜色なしと謳い、射出成形を強力に支持していた Columbia。

Columbia was a strong supporter of injection molding, claiming that although it required a large initial investment, it offered superior manufacturing costs per sheet and manufacturing efficiency in the long run, and that the recycled quality was comparable .

それに対して、品質面の不安から射出成形スチレン盤採用はしたくないこともあり、全自動圧縮成形プレス機の開発により製造効率化をすすめ射出成形に対抗しようとしていた RCA Victor。

RCA Victor, however, was unwilling to use injection-molded styrene discs due to concerns about quality, and sought to compete with injection molding by improving manufacturing efficiency through the development of a fully automatic compression molding press .

この3回に渡る長編連載記事では、その米国2大レーベルを軸に、当時の射出成形派 vs 圧縮成形派の対立関係が鮮やかに描き出されています。

This three-part series of articles vividly portrays the rivalry between the injection molding faction and the compression molding faction at the time, focusing on the two major American labels.

執筆者は Bob Rolontz (1920-2000) 氏で、もともとジャーナリストとして活動していましたが、1951年に Billboard 誌記者となったほか、1965年からは Atlantic Records 広報宣伝担当副社長に就任するなど、活躍された人物だったようです。

The author, Bob Rolontz (1920-2000), originally worked as a journalist, but he was also a highly accomplished man, having become a reporter for Billboard magazine in 1951 and serving as vice president of public relations at Atlantic Records in 1965.

ちなみに Rolontz 氏は、Charles Mingus のあの名盤「Tijuana Moods」のプロデューサでもありました。

Incidentally, Rolontz was also the producer of Charles Mingus’ classic album “Tijuana Moods”.

「第1回: 射出/圧縮システム、3年間で生産量を2倍に」

連載第1回目の1月16日号の記事「I: Injection and Compression Systems Double Record Output in 3 Years」では、射出成形機製造メーカ、射出成形機自体のコスト、射出成形を採用しているレーベルなどが紹介されているほか、射出成形ポリスチレン盤の製造方法についても詳しく説明されています。

Bob Rolontz’s first article in the series, “I: Injection and Compression Systems Double Record Output in 3 Years”, published in the Jan. 16 issue, introduces injection molding machine manufacturers, the cost of the injection molding machine itself, and labels that use injection molding, as well as providing a detailed explanation of how injection-molded styrene discs are manufactured.

まずは Columbia が射出成形技術に大量投資をしていたことを伝えるパラグラフです。1950年の記事では、10インチおよび12インチの射出成形は困難である、と説明されていましたが、それから4年が経過し、技術開発が進んだのか、射出成形LP製造についても触れられています。

The first paragraph explains that Columbia was investing heavily in injection molding technology. The 1950 article explained that injection molding 10-inch and 12-inch LPs was difficult, but four years later, technological developments had advanced, and the article now mentions injection-molded LP manufacturing.

The most spectacular advancement in modern record production has been in the field of injection molding. The pioneer in this type of record fabrication among the major firms has been Columbia Records, which has invested over $1,000,000 in injection molding machines for its Bridgeport, Conn., and Terre Haute, Ind., plants.

現代のレコード製造における最も目覚ましい進歩は、射出成形の分野である。大手企業の中でこのタイプのレコード製造の先駆者は Columbia Records であり、同社はコネチカット州ブリッジポート工場とインディアナ州テレホート工場に(射出成形機を設置し稼働させるために)100万ドル以上の投資を行った。

Columbia is now turning out 90 per cent of its 45’s and EP’s via injection and a small portion of its LP’s, both 10-inch and 12-inch, as well. (The 10-inch 78 r.p.m. platter is still compression molded.) The firm expects to increase its injection-made LP’s substantially in 1954.

Columbia は現在、同社の45回転盤とEP盤の9割を射出成形で製造している。また、10インチLPおよび12インチLPの一部も射出成形で製造している(ただし、10インチ78回転盤は、依然として圧縮成形による製造である)。同社は、1954年中に射出成形LPを大幅に増やす予定としている。

Columbia Records now has 16 injection molding machines in operation at its Bridgeport plant and four at the Terre Haute plant. Most of them are for 45’s. The firm has 10 more on order, most of which are for LP’s. After they are delivered the firm will step up its injection LP work.

Columbia は現在、ブリッジポート工場で16台、テレホート工場で4台の射出成形機をそれぞれ稼働させている。そのほとんどは45回転盤用である。同社はさらに10台を発注しており、そのほとんどはLP用である。これらの機械が納品されれば、同社は射出成形LPの生産を強化する予定である。

“Revolution in Manufacturing I”, The Billboard, January 16, 1954, p.1 & 13 & 36続いて、外部プレス工場委託で射出成形を採用しているレーベル、あるいは自社プレス工場試験導入を行なっている大手レーベル、それぞれについて簡単に触れているパラグラフです。Varsity レーベルはさておき、Riverside レーベルも挙げられているのは個人的には意外でした(が、調べてみると最初期にありました。のちほど紹介します)。

The next paragraph briefly touches on labels that outsource injection molding to other pressing plants, as well as major labels that are trialing their own pressing plants. Aside from Varsity, I was surprised to see Riverside listed (though, upon further investigation, I found it to be among the earliest labels. I’ll introduce it later).

All of the 35-cent seven-inch 78 Bell Records and Bell’s 45’s are injection molded.

Bell レーベルの7インチ78回転盤と45回転盤も全て射出成形である。

Varsity and Riverside, to name only two indies, market injection molded LP’s. Most kiddie records, with Golden Records and Peter Pan being the most prolific, are injection molded. Every large diskery, including RCA Victor, Capitol and Decca, have their own experimental injection molding machines which are used for test disks.

インディーレーベルを2社だけ挙げると、Versity と Riverside が射出成形LPを販売している。子供向けレコードは Golden Records や Peter Pan などが多数リリースしているが、これらのほとんども射出成形盤である。RCA Victor、Capitol、Decca などの大手レーベルは、それぞれ独自の射出成形機を所有しており、テストディスクに使用されている。

“Revolution in Manufacturing I”, The Billboard, January 16, 1954, p.1 & 13 & 36射出成形という新技術に注目が集まる一方、従来からの圧縮成形にこだわり、コストで引けをとらないよう自動プレス機の開発を推進していた RCA Victor についても触れられています。

While the new technology of injection molding was attracting attention, the article also mentions RCA Victor, which stuck to traditional compression molding and promoted the development of automatic presses to keep up with costs.

While injection molding has made great strides recently, the original method of record manufacture — compression molding — has forged ahead as rapidly as injection processes. RCA Victor has led the way in new compression molding techniques to make disks automatically, with a minimum of operator attention.

射出成形は近年大きな進歩を遂げているが、従来のレコード製造手法である圧縮成形も、射出成形と同じくらい急速な進歩を遂げている。RCA Victor は、オペレータの介入を最小限に抑えてレコードを自動的に製造する新しい圧縮成形技術の先駆者である。

The company has set up groups of compression machines to work automatically, and now has in operation two banks of four machines each which turn out records automatically. The current rate of compression production for 45’s on RCA Victor’s automatic set-up is 165 per hour per machine. In 1945 a plant that produced 80 ten-inch 78’s per hour per machine was considered remarkably efficient.

同社は、自動稼働する圧縮成形機を複数台まとめて設置し、現在は4台の機械からなる2列のマシンが稼働しており、それぞれがレコードの自動生産を行なっている。この RCA Victor の自動製造セットアップにおける45回転圧縮成形の現在の生産速度は、1台あたり165枚/時である。1945年には、10インチ78回転盤を圧縮成形機1台あたり80枚/時で生産していた工場は、当時は非常に効率的であると考えられていた(ことから比べると大いなる進歩である)。

“Revolution in Manufacturing I”, The Billboard, January 16, 1954, p.1 & 13 & 36そして、1954年時点でのレコード製造用射出成形機の製造メーカとして、Watson-Stillman、Improved Paper Products Company (Impco)、Reid-Prentiss、M & W が紹介されています。また、射出成形機を稼働させているプレス工場として、M & W 社製を使う Columbia が、Watson-Stillman 社製と M & W 社製の両方を使う Bestway Products が、Impco 社製を使う Shelley Products が、それぞれ挙げられています。

The article also lists Watson-Stillman, Improved Paper Products Company (Impco), Reid-Prentiss, and M & W as manufacturers of injection molding machines for record manufacturing as of 1954. It also lists pressing plants that operated injection molding machines, including Columbia, which used M & W machines, Bestway Products, which used both Watson-Stillman and M & W machines, and Shelley Products, which used Impco machines.

この記述の中に、肝心の Mercury レーベルの話が出てきていない のが不思議です。よっぽど秘密主義だったのでしょうか…

It’s strange that there’s no mention of the Mercury label in this article . Perhaps they were very secretive…

射出成形機と圧縮成形機の価格の比較も行われており、射出成形機の初期コストが 25,000ドル〜30,000ドル、手動圧縮成形機が 2,000ドル〜5,000ドル、自動圧縮成形機が 8,000ドル、と紹介されています。金型(鋳型)のコストにも差があり、圧縮成形用が 1,000ドルなのに比べて、射出成形用は 5,000ドルにもなる、と記されています。

A price comparison between injection molding machines and compression molding machines is also conducted, stating that the initial cost of an injection molding machine is $25,000 to $30,000, a manual compression molding machine is $2,000 to $5,000, and an automatic compression molding machine is $8,000. The cost of molds (casting dies) also differs, with a compression molding die costing $1,000 and an injection molding die costing as much as $5,000.

この非常に高い初期投資額であっても、ポリ塩化ビニルより廉価なポリスチレンを使い、長期に渡り圧縮成形より高速に大量生産を進めることにより、長期的にはペイできる。そして品質的にもポリ塩化ビニル盤に十分対抗可能である。Columbia を筆頭とした射出成形推進派は、そのように見込んでいた、ということなのでしょう。

Even with this very high initial investment, it would pay off in the long run by using polystyrene, which is cheaper than PVC, and by mass-producing it at a faster rate than compression molding over a long period of time. And the quality would be competitive with PVC records. That’s what the proponents of injection molding, led by Columbia, thought.

Thus, the plant investment for injection molding machines is high, and it takes a long time to amortize them. This heavy initial cost is one of the reasons injection molding does not mean lower record prices tomorrow or the next day, but a few years from now.

したがって、射出成形機の設備投資は高額であり、償却には長い期間がかかることになる。この高額な初期費用が、射出成形によるレコード価格の低下をもたらすのは明日や明後日ではなく、今から数年後となる理由の1つである。

The major savings expected to take place due to injection molding are lower material costs, lower labor costs and higher production rates. Lower material costs are possible, because injection molded records are made out of styrene, a plastic that has a lower specific gravity than vinyl. (S.G. of styrene is 1.05; S.G. of vinyl is 1.3).

射出成形によって実現されると予想される主なコスト削減は、材料費と人件費の削減、および生産率向上である。射出成形盤は、ヴァイナルより比重の小さいプラスチックであるスチレンで作られているため、材料費の削減が可能となる(スチレンの比重は 1.05 に対し、ヴァイナルの比重は 1.3)。

“Revolution in Manufacturing I”, The Billboard, January 16, 1954, p.1 & 13 & 36さらには、射出成形によりスタンパー寿命を伸ばすことができる、という記載もあります。具体的には、圧縮成形ではスタンパー寿命は300〜1,500枚プレスに対し、射出成形では45回転盤ならば50,000枚、LPでも12,000枚使える、とされています。

Furthermore, the article also states that injection molding can extend the life of stampers. Specifically, while compression molding allows for a stamper lifespan of 300 to 1,500 presses, injection molding allows for 50,000 45 rpm records and 12,000 LPs.

There are other very important savings in the injection molding process, in addition to lower material and manpower costs and higher production. One is the savings on metal parts or stampers. Stamper wear is trifling on injection molding, since it does not take the same beating that compression stampers do. An injection stamper can be used for up to 50,000 on 45 disks, and up to 12,000 on LP’s. A compression stamper is only good for 300 to 1,500 disks.

射出成形工程には、材料費や人件費の削減、生産量の増加のほかにも、非常に重要な節約がある。ひとつは、金属部品やスタンパーの節約である。Webでは、圧縮成形スタンパーのような衝撃を受けないため、スタンパーの摩耗はごくわずかである。射出成形用スタンパーは、45回転盤で最大50,000枚、LPでも最大12,000枚まで使用できる。圧縮成形用スタンパーの場合は、300枚から1,500枚までしか使えない。

“Revolution in Manufacturing I”, The Billboard, January 16, 1954, p.1 & 13 & 36しかしこれはどこまで本当なのかどうか、怪しいとまでは思いませんが、射出成形推進派による誇張も入っていた可能性はありそうです。。。

However, although I’m not sure how true this is/was, I do think there might be some exaggeration by those who support injection molding.

「第2回: 各レコード業者、射出成形の品質と摩耗性の長所と短所を表明」

連載第2回目、1月23日号の記事「cite>II: Disk Makers Air Pro & Con of Injection Quality & Wear」では、期待の新技術であるレコード射出成について、業界各社間でも意見が割れていた、全面的に賞賛する声もあれば疑心暗鬼の声もあった、そんな当時の状況が描き出されています。

Rolontz’s second article in the series, “cite>II: Disk Makers Air Pro & Con of Injection Quality & Wear”, published in the Jan. 23 issue, describes the situation at the time when opinions were divided among companies in the industry about record injection molding, a promising technology, with some voices offering complete praise and others expressing skepticism.

冒頭では、Columbia 自社工場での射出成形による45回転盤製造開始から半年、またカスタム(外部委託)部門である Columbia Transcription でインディーレーベル向けに45回転盤シングルとEPの委託プレスも並行しているが、ここでも製造品質や耐摩耗性に問題は出ていない、と紹介されています。

The article begins by mentioning that it had been six months since Columbia began manufacturing 45 rpm records using injection molding at its own factory, and that its custom (outsourced) division, Columbia Transcription, was also simultaneously pressing 45 rpm singles and EPs for indie labels, and that there had been no problems with manufacturing quality or wear resistance.

射出成形を強力に推進していた Columbia は、いかに射出成形LPが優れているか、の主張に終始しているのが興味深いですが、現在の我々の目線からいうと、現実に目をつぶってやたらメリットだけ喧伝しているようにも感じられますね(笑)。シングル盤よりも再生品質に敏感な顧客が多いであろうLP購買層を念頭においた同業他社に向けて、「品質には問題ないから御社もどんどん採用してくれ」と主張しているかのようです。

It’s interesting that Columbia, which was a strong proponent of injection molding, was so intent on insisting how superior injection-molded LPs are, but from our current perspective, it seems like they were just touting the benefits while ignoring reality (laughs). It’s as if they were trying to convince their competitors, who were targeting LP buyers who are likely to be more sensitive to playback quality than single records, that “there’s no problem with the quality, so please go ahead and adopt it”.

Pre-Tested

Before releasing any injection LP’s, Columbia made many tests on the microgroove disks. It was only a few months ago that the firm released any injection LP’s for the market and even now is releasing only a small amount of these LP’s as against compression disks. According to Columbia, the firm’s injection LP is a beter sounding than the compression LP.

事前テスト済

Columbia は、射出成形LPのリリースに先駆け、マイクログルーヴ盤の(射出成形による)製造テストを何度も実施した。同社が初めて射出成形LPを市場に投入したのはほんの数ヶ月前のことであり、現在でも(従来の)圧縮成形LPと比べて射出成形LPは少量しかリリースしていない。Columbia によると、同社の射出成形LPは圧縮成形LPよりも音質面で優れている、という。

The firm’s engineers claim the disk gives a better bass response than a vinyl platter, and that it has a more brilliant sound than the softer vinylite record. In addition, the diskery declares there is less surface noise on a injection as against a vinyl record.

同社のエンジニアは、この(射出成形ポリスチレン)盤は、従来のヴァイナル盤よりも低音のレスポンスに優れ、より柔らかいビニライト盤よりも音が鮮明である、と主張している。さらに同レーベルは、ヴァイナル盤に比べて射出成形盤の方がサーフェスノイズが少ないと宣言している。

Columbia points to other features of the injection process to show why the firm believes the injection disk is superior to compression. Blistering and lamination problems encountered in compression are not a problem in injection, according to the firm.

射出成形が圧縮成形よりも優れていると同社が考えている理由を示すべく、Columbia は射出成形の他の特徴についても指摘している。同社によると、圧縮成形時に発生する膨れや圧縮割れの問題は、射出成形では問題とならない、とのことである。

The quality of each disk is usual due to the automatic injection process, the diskery avers. The firm also says that its tests show that injection Lp’s give slightly better wear than compression LP’s.

自動制御の射出成形工程であるため、製造された盤の品質は一定である、と Columbia は断言している。同社はまた、圧縮成形LPに比べて射出成形LPの方がわずかに摩耗が少ないというテスト結果が出た、と述べている。

New Stampers

The firm brings up one more reason, and an important one, as to why it is certain its injection disk is of top quality. The firm is putting back its injection savings into making better stampers, for the better the stamper the better the record. Columbia execs state that its injection stampers are better than those in use on compression machines.

新しいスタンパー

同社は、射出成形盤が最高品質であると確信する、もう1つの重要な理由を挙げている。同社によると、射出成形によって節約できた費用を、より優れたスタンパー製造に回しているとのことである。スタンパーが高品質であれば、レコードもその分だけ高品質になるからである。Columbia の幹部は、同社の射出成形スタンパーは、圧縮成形で使用するスタンパーよりも優れている、と述べている。

上のように Columbia が射出成形スチレン盤のメリットを力説していた一方で、多くの同業他社(レーベル、プレス工場)は、やはり射出成形LPの品質に懐疑的であったようです。

While Columbia was emphasizing the benefits of injection-molded styrene records, as mentioned above, many of their competitors (labels and pressing plants) seemed skeptical of the quality of injection-molded LPs.

The other majors, and many indie pressing plants, are not yet convinced that the quality of the injection LP is better or even quite equal to a compression vinyl LP. Engineers and plant managers of these firms point out that the chemical structure of styrene is different than vinyl and claim that the reproduction and wear characteristics of vinyl are superior.

Columbia 以外のメジャーレーベル、および多くの独立系プレス工場は、射出成形LPが圧縮成形LPよりも品質面で優れている、あるいは同等レベルである、とはまだ確信していない。これらの企業のエンジニアや工場長は、スチレンの化学構造がヴァイナルとは異なることを指摘し、ヴァイナルの再生特性と摩耗特性が優れている、と主張している。

“Revolution in Manufacturing II”, The Billboard, January 23, 1954, p.13 & 16同時に、45回転盤については「満足いくレベル」(satisfactory) と表現されている通り、そもそも高品質を望んでいない、ジュークボックス市場や若者購買層がメインだし、45回転盤とはそういう消耗品的なものだ、などという、当時の業界の認識も伝わってきます。

At the same time, the description of 45s as “satisfactory” conveys the industry’s perception at the time that high quality was not something people expected, that the main target market was the jukebox market and young people, and that 45s were a kind of disposable item.

They more or less agree that an injection 45 is a satisfactory disk, but they are much more dubious about styrene LP’s. They prefer to say with the compression vinyl platter which they claim is a better record for both quality and wear. In addition, other majors say that their stampers for compression records are better than ever.

射出成形に懐疑的なこれらの企業は、射出成形45回転盤が満足いくレベルであることにはほぼ同意しているものの、スチレン盤LPについてははるかに懐疑的である。彼らは、再生品質と耐摩耗性の両面でより優れていると主張する圧縮成形ヴァイナル盤について好んで口にする。さらに(Columbia 以外の)他のメジャーレーベルは、圧縮成形レコード用のスタンパーはこれまで以上に優れたものとなっている、と述べている。

“Revolution in Manufacturing II”, The Billboard, January 23, 1954, p.13 & 16また、懐疑的な各社も、射出成形レコードの製造テストは行なっていたことが紹介されています。ここでもまた、Columbia を除くメジャーレーベルの中で Mercury だけが射出成形盤を製造販売していた、とだけ記されています(詳細には触れられていない)。これが自社プレス工場のことを指しているのか、他のプレス工場への委託だったのか、は、現時点では分かっていません。

The article also mentions that even the skeptical companies were testing injection-molded records. Again, it simply states (without going into details) that, among the major labels other than Columbia, Mercury was the only one that manufactured and sold injection-molded records. It is unclear at this point whether this refers to their own pressing plant or whether they outsourced the pressing to other plants.

Difference Slight

In spite of this dichotomy concerning injection molding, some firms who do not believe in injection as the future of records are willing to concede that any quality difference that may exist between injection and compression LP’s is slight.

わずかな違い

射出成形をめぐるこの対立にも関わらず、未来のレコードとして射出成形を信じていない側の一部の企業は、射出成形LPと圧縮成形LPに生じうる品質差はわずかである、と認めている。

One engineer, with an indie pressing plant, stated, “Even if injection LP’s are not as perfect now quality-wise as compression LP’s, it is only a matter of time until the injection LP is the equal of the other.” And altho no other major, and few large indies — except Mercury — are turning out injection 45’s and LP’s, they all have one or two injection machines which they are using for test injection platters.

独立系プレス工場のあるエンジニアは、「射出成形LPは、品質面で圧縮成形LPほど完璧ではないとしても、同等の品質になるのは時間の問題だ」と述べた。また、大手レーベルや大手インディーレーベル各社(ただし Mercury を除く)は、射出成形45回転盤やLPをリリースしていないが、どの会社も1〜2台の射出成形機を所有しており、テスト製造に使用している。

“Revolution in Manufacturing II”, The Billboard, January 23, 1954, p.13 & 16そして当記事の後半では、コスト面での考察が続きます。小規模生産ではなく大規模生産でないとコスト面でのメリットが享受できないこと、すなわち大規模プレス工場でのみ普及するであろうという考察や、(射出成形盤の品質が圧縮成形盤と同等であるという過程のもと)将来的には消費者が判断するであろう、といった所見が述べられています。

The second half of the article then goes on to discuss cost, stating that cost benefits can only be realized through large-scale production, not small-scale production, meaning that it would likely only be popular in large-scale pressing plants, and that in the future consumers would be the ones to decide (on the basis that the quality of injection-molded discs is equivalent to that of compression-molded discs).

同記事では、自動組立工場のように生産効率があがりコスト削減となるのが射出成形機導入の最大の目的である、としています。また、射出成形のパイオニアである Bestway Products プレス工場を早い時期から使用していた Golden Records / Bell レーベルは、同レーベルのリリースを圧縮成形に切り替えるとコストが最大50パーセント上昇してしまう、と述べたことが紹介されています。

The article states that the primary purpose of introducing injection molding machines was to increase production efficiency and reduce costs, similar to that of an automated assembly plant. It also quotes Golden Records / Bell, an early user of injection molding pioneer Bestway Products’ pressing plant, as saying that switching to compression molding for their releases would increase costs by up to 50 percent.

また、Columbia であっても、10インチ78回転盤の製造にはシェラックと圧縮成形を採用し続けているのは、射出成形スチレン盤は軽すぎて78回転盤オートチェンジャーでうまく動作しないからだ、という興味深い事実も紹介されています。

It also introduces an interesting fact: even Columbia continued to use shellac and compression molding to manufacture 10-inch 78s because injection-molded styrene records were too light to work well in 78 autochangers.

そして、射出成形スチレンLPにはまだまだ技術的問題が残っている こと、多くのレーベルでは引き続き圧縮成形を使うであろうことなどが論じられています。

It is also argued that there were still technical problems with injection-molded styrene LPs, and that many labels would continue to use compression molding.

No Change Due

Even if more diskeries were certain that injection was it, the change to injection would not happen over night. First of all the initial cost for injection machines is high, and a firm has to expend close to $250,000 to install a bank of machines. In addition, many firms now have good compression machines in operation, and it will be years before they become uneconomical.

変更予定なし

たとえ、より多くのプレス業者が「射出成形が最善である」と確信したとて、射出成形への変更は一夜にして起こるものではない。まず、射出成形機の初期費用は高く、企業は機器群を設置するために25万ドル近くを費やす必要がある。さらには、多くの企業は現在、優れた圧縮成形機を稼働させており、それらが不採算となるまでには何年もかかるであろう。

Perhaps just as important is that the production figures now being achieved by Columbia, the Bestway plant in the East and a few others, are the result of a few years of trial and error.

Columbia(の Bridgeport や Terre Haute 工場)、東部の Bestway 工場、他のいくつかの工場が現在達成している生産枚数は、ここ数年にわたる試行錯誤の結果である、ということもおそらく重要な点であろう。

Columbia has a large jump on the other majors in injection, and it is possible that it would take other plants a while to catch up, since they would have to learn their machines as Columbia has done. All of the bugs are not yet licked in injection; maintenance costs have to be cut, and there is still much to learn about the process.

Columbia は射出成形において他の大手を大きくリードしており、他の工場が追いつくにはしばらく時間がかかる可能性がある。他の工場も、Columbia が行ってきたように、機械について習得する必要があるからだ。射出成形の問題や欠陥はまだすべて解決されてはおらず、メンテナンス費用も削減する必要があるなど、生産工程について学ぶべきことがまだたくさんある。

The injection molding process is a mass process. It is doubtful if it will cut costs sharply except for the mass producers. The large diskeries, and those who supply big orders, will benefit most. The most economical injection plant, if it is to obtain optimum efficiency, should be in action 24 hours per day, for tho injection machines are suitable for short or medium runs, they are still more profitable on longer runs. The high cost of injection machines, at this stage of the game, makes them more preferable for large plants than small ones. The process holds out future savings once the plant investment is paid off, but this will not happen overnight. Injection molding is an investment for the long run.

射出成形工程は大量生産工程である。大量生産業者以外では、コストの大幅削減の達成は疑問である。巨大レーベルや大規模プレス工場、大量注文の供給業者が最も恩恵を受けるであろう。最も経済的な射出成形工場において、最適効率を得るには、24時間休みなく稼働させ続ける必要がある。射出成形機自体は短期〜中期の生産に適しているが、長期生産の方が利益率が高くなるからである。射出成形機は現時点ではコストが高いため、大規模な工場の方が適している。工場への投資が回収されると将来の節約につながるが、それは一夜にして起こるものではない。射出成形は長期的な投資なのである。

“Revolution in Manufacturing II”, The Billboard, January 23, 1954, p.13 & 16「第3回: RCA の自動プレス機、圧縮成形ブームをリード」

連載最終回、1月30日号の記事「III: RCA Automatic Set-Up Leads Way in Compression Boom」では、従来からの圧縮成形技術を自動化により効率化させ、射出成形にコスト面で対抗しようとする RCA Victor の当時の取り組みが紹介されています。

His final article in the series, “III: RCA Automatic Set-Up Leads Way in Compression Boom”, published in the Jan. 30 issue, describes RCA Victor’s efforts at the time to streamline its traditional compression molding technology through automation and to compete with injection molding in terms of cost.

そこでは、1945年時点では1時間あたり80枚の10インチ78回転盤を生産していた RCA Victor が、1954年の4台の圧縮成形自動プレス機により、1人のオペレータあたり1時間に165枚の45回転盤の生産が可能となった、と紹介されています。

It explains that in 1945, RCA Victor was producing 80 10-inch 78 rpm records per hour, but by 1954, four automatic compression molding presses had enabled one operator to produce 165 45 rpm records per hour.

To RCA Victor, and to a number of other diskeries, the automatic compression machines are the answer to the automatic injection process, in speed, lower labor costs and better quality of records.

RCAビクター、および他の多くのレコード会社にとって、自動圧縮成形機は、生産速度、低労働コスト、より高品質なレコードの製造という点において、自動射出成形機に対する答えとなっている。

The jump from 80 records per machine in 1945 to 165 records per an automatic machine in 1954 did not just happen. In tracing the progress of compression molding since the last world war, the ingenuity shown by manufacturers in overcoming hurdles and limitations is worth talking about.

1945年の1台あたり80枚から1954年の自動機1台あたり165枚への飛躍は、偶然起こったわけではない。第二次世界大戦以降の圧縮成形の進歩を辿ると、製造業者が障害や制限を克服するために示した創意工夫は語るに値するものである。

“Revolution in Manufacturing III”, The Billboard, January 30, 1954, p.21 & 23 & 48その創意工夫として、(1) 圧縮成形のはみ出した部分のトリミングなど一部の手作業の機械化、(2) 1人のオペレータで2台のプレス機を操業するタンデム方式による生産量の増加、(3) オペレータの介入を最小化する自動プレス機の開発、などが紹介されています。

The innovations introduced include: (1) mechanization of some manual tasks such as trimming excess parts from compression molding, (2) increasing production volume by using a tandem system in which one operator operates two presses, and (3) the development of an automated press that minimizes operator intervention.

また、単位時間あたりの生産枚数で自動射出成形機にひけをとらない、圧縮成形自動プレス機であっても、射出成形機にくらべて機材のコストが圧倒的に安いことも挙げられています。

It has also been pointed out that even though compression molding automatic presses are comparable in production volume per unit time to automatic injection molding machines, the cost of the equipment is overwhelmingly lower than that of injection molding machines.

例として、RCA Victor の使用する4連圧縮成形自動プレス機は 32,000ドル(製造1枚あたり 8,000ドル)、かつ45回転盤を1時間あたり650枚(1台あたり165枚)の製造可能であるのに対し、Columbia が採用する同等の4連射出成形自動機は 120,000ドル(製造1枚あたり30,000ドル)で、45回転盤を1時間あたり800枚(1台あたり200枚)製造可能、とされています。

For example, RCA Victor uses a four-barrel compression molding press that costs $32,000 ($8,000 per press) and can produce 650 45 rpm discs per hour (165 per press), while Columbia uses a comparable four-barrel injection molding press that costs $120,000 ($30,000 per press) and can produce 800 45 rpm discs per hour (200 per press).

RCA Victor の圧縮成形自動プレス機は、1951年10月31日提出、1956年5月1日登録の「2.743,478 “Automatic Molding Apparatus”」として特許となっています。

RCA Victor’s automatic compression molding press is patented as 2.743,478 “Automatic Molding Apparatus””, filed on October 31, 1951, and registered on May 1, 1956.

ポリ塩化ビニルとポリスチレンという原材料の価格差、自動プレス機導入のコスト、人件費、生産速度など、それらを全て鑑みると、45回転盤製造においては、射出成形 vs 圧縮成形の両者はかなりいい勝負であったことが分かります。

Considering all the factors, such as the price difference between the raw materials polyvinyl chloride and polystyrene, the cost of installing an automatic press, labor costs, and production speed, it’s clear that injection molding vs. compression molding was a close match when it came to manufacturing 45 rpm records.

そうすると、ここまでして Columbia vs RCA Victor のレコード製造方式のバトルが起こっていた理由はよく分からなくなってしまいますね(笑)

If that was the case, it’s hard to understand why there was such a battle between Columbia and RCA Victor over record manufacturing methods (laughs).

技術者としての知的好奇心とチャレンジ精神もあったでしょうが、やはり RCA vs Columbia は永遠のライバル関係という運命だった、ということなんでしょうか。。。ディスク録音再生標準規格(RIAA)策定 の方では、あんなにも米国主要レーベル間で協力的だったのに。。。

Perhaps their intellectual curiosity and spirit of challenge as engineers played a part, but perhaps RCA and Columbia were destined to remain eternal rivals… Even though the major American labels were so cooperative in formulating the Disc Recording and Playback Standard (RIAA)…

当該記事の後半では、筆者である Rolontz 氏からみた両方式の長所・短所のまとめ、RCA Victor のポリスチレン盤に対する実験的な取り組みについて、そして RCA Victor サイドから語られる圧縮成形の優れた点などについて紹介されています。

The second half of the article includes a summary of the advantages and disadvantages of both methods from the author’s perspective, a description of RCA Victor’s experimental efforts with polystyrene records, and the advantages of compression molding as explained by RCA Victor.

Pro and Con

To Columbia the higher production rate via injection will eventually pay off the higher costs of injection machines; to RCA Victor its rising production rate and the much lower cost of its automatic machines makes the compression process more profitable than injection.

一長一短

Columbia にとっては、射出成形による生産率向上は、最終的には射出成形機の高いコストを補うこととなる。一方、RCA Victor にとっては、生産率の向上と自動性景気の大幅削減により、圧縮成形は射出成形よりも収益性が高いものとなる。

RCA Victor is not the only compression firm that has stepped up production. Captiol, for instance, has made many advances via its intensive research. However, RCA Victor has pioneered many of the new compression techniques.

生産量向上を果たした圧縮成形採用企業は RCA Victor だけではない。例えば Capitol は、徹底的な研究によって多くの進歩を遂げてきた。しかし、圧縮成形技術の多くを開拓してきたのは RCA Victor であることは事実である。

“Revolution in Manufacturing III”, The Billboard, January 30, 1954, p.21 & 23 & 48そして、この文脈で「圧縮成形のスチレン盤」の話が登場しているのは、個人的に要注目です。本稿 (1) で触れた、Mercury/EmArcy 廉価盤(レーベル上に DG があるので圧縮成形だが、盤質がいかにもスチレンっぽい)の話と関係あるのでしょうか?(追記:本稿 (6) で触れるように、これは関係ありませんでした…)

And, in this context, the mention of “compression-molded styrene records” is something I personally find noteworthy. Is it related to the Mercury/EmArcy budget record (which has DG on the label, so it’s compression-molded, but the quality of the record is very styrene-like) mentioned in (1) of my article? (PS: As I will mention in (6) of my article, this turned out to be not related…)

One of the experimental tests now going on at RCA Victor is attempt to make a satisfactory styrene disk via compression.

現在 RCA Victor で行われている実験的なテストのなかに、圧縮成形による満足のいく品質のスチレン盤製造の試みがある。

Up to now, styrene has been used mainly for injection, and vinyl, or a vinyl-filled disk, has been standard for LP’s and 45’s made via compression. The fact that styrene has a lower specific gravity than vinyl means saving in making disks, since more records can be made from a pound of styrene than a pound of vinyl.

従来、スチレンは主に射出成形で使用され、ビニライトレコードおよびヴァイナル入りレコードは、圧縮成形による LP や 45回転盤の標準であった。スチレンの比重がヴァイナルより小さいということは、1ポンドのスチレンから生産可能なレコードは、1ポンドのヴァイナルから生産可能なレコードより多くなるため、ディスク製造のコスト節約の可能性を意味している。

“Revolution in Manufacturing III”, The Billboard, January 30, 1954, p.21 & 23 & 48とはいえ、この記事が書かれた1954年1月時点では、RCA Victor が納得する品質の圧縮成形スチレン盤製造のメドはたっていなかったようです。

However, when this article was written in January 1954, it seems that there was no prospect of producing compression-molded styrene records of a quality that would satisfy RCA Victor.

Styrene Tests

If RCA Victor or any other firm can come up with an acceptable compression styrene disk, it could mean lower costs per record. As yet, RCA Victor is not satisfied with the styrene disks turned out in its experiments, but the tests are continuing.

スチレンをテスト

RCA Victor あるいは他企業が、許容可能な品質の圧縮成形スチレン盤を開発できれば、レコード1枚あたりのコストが下がる可能性がある。RCA Victor は、実験的に生産したスチレン盤にはまだ満足していないが、テストは引き続き継続中である。

RCA Victor believes that as things now stand compression molding the best disk-making process. The firm claims that compression records are of better quality and wear longer due to the chemical structure of vinyl as against injection styrene.

RCA Victor は、現状では圧縮成形が最も優れたディスク製造工程であると信じている。ヴァイナルの化学構造により、圧縮成形ヴァイナル盤の方が射出成形スチレン盤より高品質であり、かつ高耐久性を備える、そのように同社は主張している。

Diskery execs note that when they are satisfied with the quality and wear characteristics of styrene, they will use it for compression machines in its soon-to-be-opened new plant in Rockaway, N.J. and will carry on many of its experiments there.

RCA Victor 幹部は、スチレン盤の品質と摩耗特性に満足が得られた時点で、ニュージャージー州ロッカウェーにまもなく開設される新プレス工場の圧縮成形機で(スチレンを)使用し、そこで引き続き多くの実験を行う、と述べている。

“Revolution in Manufacturing III”, The Billboard, January 30, 1954, p.21 & 23 & 48事実、Union Carbide and Carbon 社の特許に、「2,681,323 “Polystyrene Phonograph Record and Process of Manufacture”」があります。1949年に提出され、1954年に登録されたこの特許では、ポリスチレン樹脂の配合について、炭化ケイ素、酸化アルミニウム、カルナバワックス、ステアリン酸亜鉛などの比率を変え、射出成形、圧縮成形、それぞれへの適性を探っています。

In fact, Union Carbide and Carbon Company has a patent, 2,681,323 “Polystyrene Phonograph Record and Process of Manufacture”. This patent, filed in 1949 and registered in 1954, explores the suitability of polystyrene resin formulations for injection molding and compression molding by changing the ratios of silicon carbide, aluminum oxide, carnauba wax, zinc stearate, and other ingredients.

このように、RCA Victor は、コスト削減のためにポリスチレン樹脂の可能性を探っていたものの、あくまで圧縮成形による製造にこだわっていたことが伺えます。

As such, it appears that RCA Victor was exploring the possibility of using polystyrene resin to reduce costs, but was determined to continue manufacturing using compression molding.

また、他レーベル、小規模独立系プレス工場、ビニル樹脂製造メーカは、このような情報を得た上で、射出成形機に多大な投資をせずとも従来のプレス機を流用できる、圧縮成形ポリスチレン盤の製造を独自に試みていた可能性も充分に考えられます。

It is also entirely possible that other labels, small independent pressing plants, and vinyl manufacturers may have received this information and independently attempted to manufacture compression-molded polystyrene records, which could be made using conventional presses without the need for large investments in injection molding machines.

実際、デラウェア州ウィルミントンの化学薬品・軍需品製造会社である Hercules Powder Company が1958年に提出、1960年に登録された「2,927,092 “Polystyrene Phonograph Record Compositions”」では、従来のスチレン盤よりも耐摩耗性に優れた特性を持つレコード用ポリスチレンの組成に関する特許ですが、この中でも「マイクログルーヴ盤と78回転盤の両方に使用でき、射出成形だけでなく圧縮成形にも使用可能である」と書かれています。

Again, in fact, patent application 2,927,092 “Polystyrene Phonograph Record Compositions”, filed in 1958 and registered in 1960 by Hercules Powder Company, a chemical and munitions manufacturer in Wilmington, Delaware, describes the composition of polystyrene for records, which has superior wear resistance compared to conventional styrene records. The patent states that the compositions “may be used for molding both microgroove and standard 78 rpm. records and are moldable by compression molding as well as injection methods”.

このように、Billboard のようなレコード業界誌では特に注目されなかったものの、現場ではポリスチレンの圧縮成形への適用によってコスト削減をはかる試みが行われていた可能性はありそうです。

So, although it did not receive much attention in record industry magazines such as Billboard, it is likely that attempts were being made in the field to reduce costs by applying polystyrene to compression molding.

1950年代当時の射出成形スチレン盤の例 / 1950s Injection-molded styrene records example

過去の資料を読み解くのは小休止して、ここで1950年代の射出成形スチレン盤LPの例をいくつかみてみましょう。わたしの手元には、Mercury 系列のスチレン盤LPしかないので、web 上で1950年代の射出成形スチレン盤LPの写真をいくつか探してみました。

Let’s take a break from poring over historical documents and look at some examples of injection-molded styrene LPs from the 1950s. Since I only have Mercury’styrene LPs, I searched the web for some photos of injection-molded styrene LPs from the 1950s.

見分けるポイントは、レーベルがプレス後に貼り付けられているか、です。ポリ塩化ビニルの射出成形盤は米国以外で1970年代以降にのみ存在し、しかもそれらは7インチ盤に限定されるからです。

One of the keys to distinguishing them is whether the label was applied after pressing, as injection-molded vinyl vinyl records have only existed outside the US since the 1970s, and only on 7-inch records.

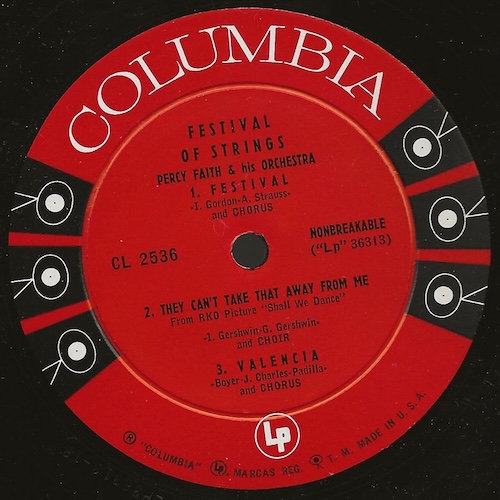

最初に見つけたのは、Columbia の廉価盤10インチLPシリーズ「House Party Series」の1枚、“Festival of Strings / Percy Faith and His Orchestra” (Columbia CL-2536, 1955) です。まずは、レーベルが浮いていて深溝(DG)がない射出成形スチレン盤はこのような見た目です。

The first record I found was Festival of “Strings / Percy Faith and His Orchestra” (Columbia CL-2536, 1955), part of Columbia‘s budget 10-inch LP series “House Party Series”. First of all, this is what the injection-molded styrene record looks like, with a raised label and no deep grooves (DG).

Festival of Strings / Percy Faith and His Orchestra (Columbia CL-2536, 1955)

source: eBay listing.

一方、通常の深溝(DG)ありの圧縮成形ヴァイナル盤は、このように深溝 (DG) があり、レーベルの端も浮いていません。

On the other hand, regular compression-molded vinyl records with deep grooves (DG) have deep grooves (DG) like this, and the edges of the label do not lift.

続いて、Columbia が 1957年に立ち上げた廉価盤レーベル Harmony の1枚、“Harry James and His Great Vocalists” (Harmony HL-7159, 1959) です。やはり、レーベルが浮いているのがはっきりと確認できます。

Next is “Harry James and His Great Vocalists” (Harmony HL-7159, 1959), an album from Harmony, the budget label launched by Columbia in 1957. Again, you can clearly see that the label is floating.

Harry James and His Great Vocalists (Harmony HL-7159, 1959)

source: Discogs listing.

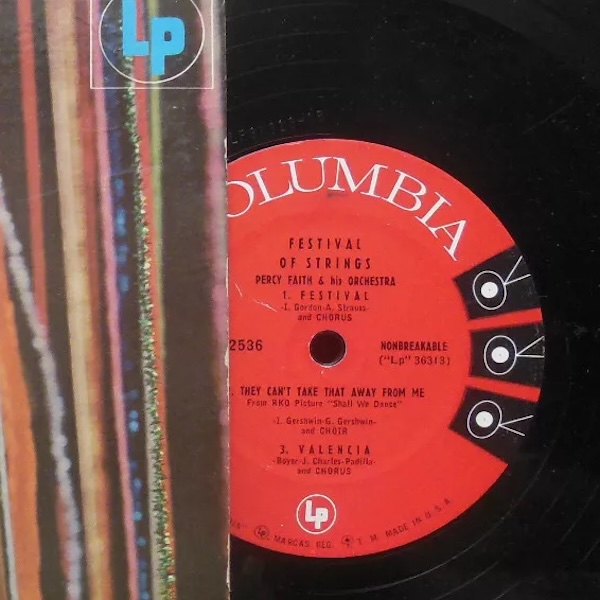

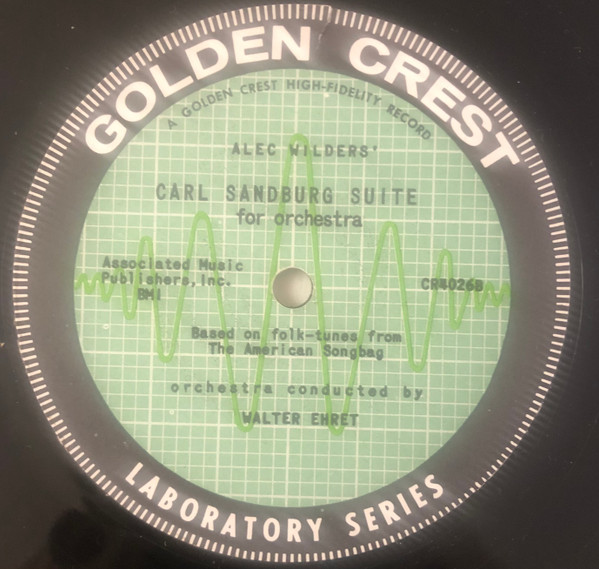

“Louie Writes Again / Lou Carter” (Golden Crest CR-3044, 1958) のレーベル写真です。これもまた、レーベルが貼り付けられているのがよくわかります。なお、Golden Crest は、Shelley Products と同じく Clark Galehouse 氏の関連会社ですので、この盤は当然 Shelley Products プレスということになります。

Below is the label for “Louie Writes Again / Lou Carter” (Golden Crest CR-3044, 1958). You can clearly see the label attached here too. Golden Crest, like Shelley Products, is an affiliate of Clark Galehouse, so this record is naturally a Shelley Products pressing.

Louie Writes Again / Lou Carter (Golden Crest CR-3044, 1958)

source: Discogs entry.

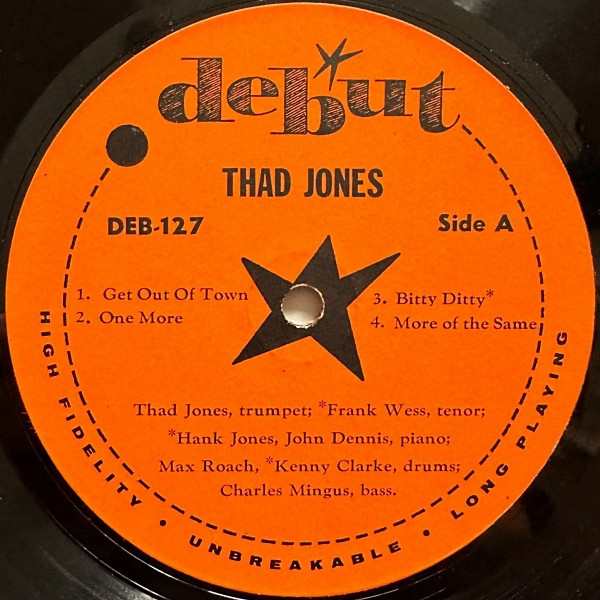

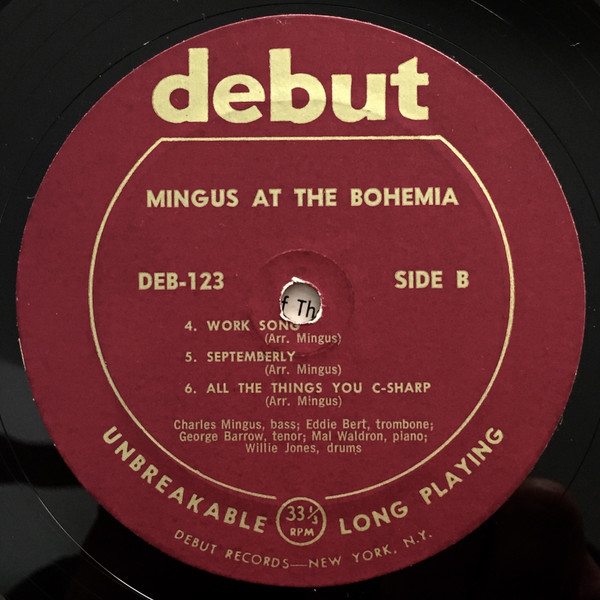

1950年代中頃を代表するジャズの著名マイナーレーベル、Debut や Transition も、射出成形スチレンLP盤であったことが知られています。

Debut and Transition, two famous but minor jazz labels that represented the mid-1950s, are also known to have produced injection-molded styrene LPs.

Thad Jones (Debut DEB-127, 1956)

source: Discogs entry.

Mingus At The Bohemia / Charles Mingus (Debut DEB-123, 1956)

source: Discogs entry.

Byrd’s Eye View / Donald Byrd (Transition TRLP-4, 1956)

source: Discogs entry.

Piano Reflections / Fran Thorne (Transition TRLP-27, 1956)

source: Discogs entry.

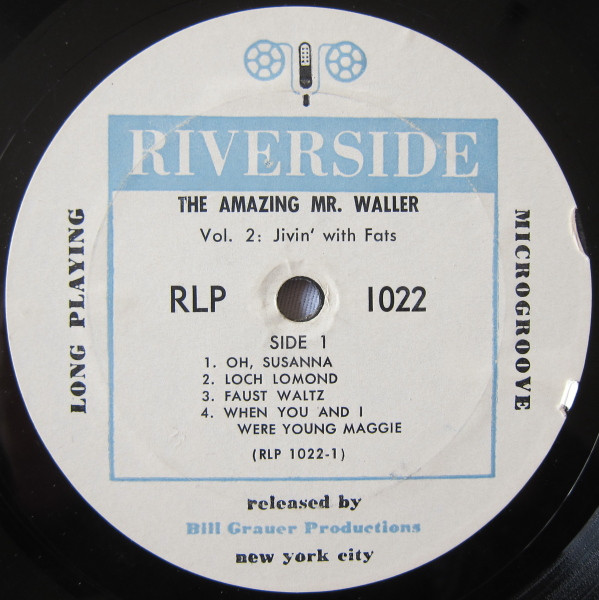

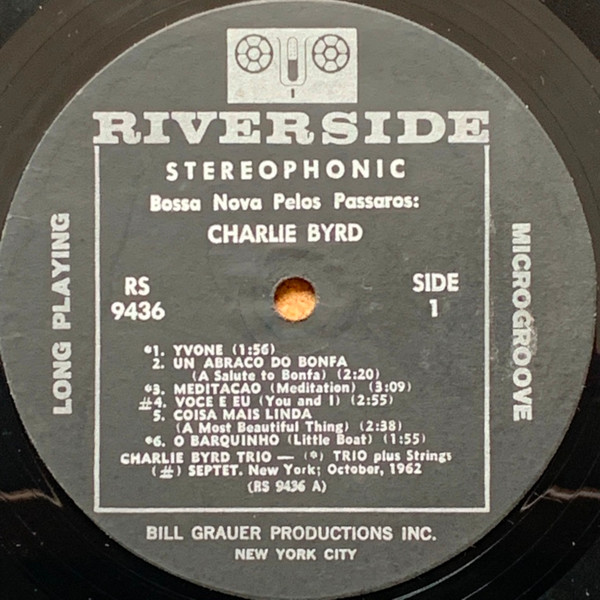

最初期(1953〜1954年頃)の Riverside でも、全てではないものの、一部で射出成形スチレン盤LPのリリースが確認できます。

Even in the earliest Riverside releases (circa 1953-1954) , some, but not all, were released on injection-molded styrene LPs.

The Amazing Mr. Waller Vol. 2: Jivin’ with Fats / Fats Waller (Riverside RLP-1022, 1954)

source: Discogs entry.

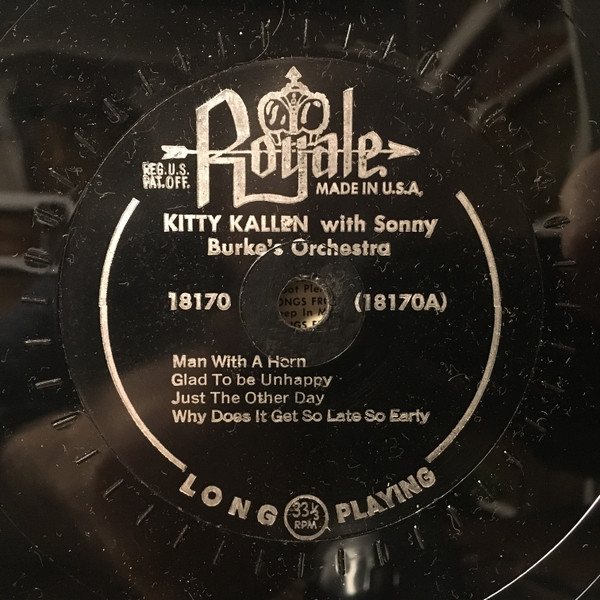

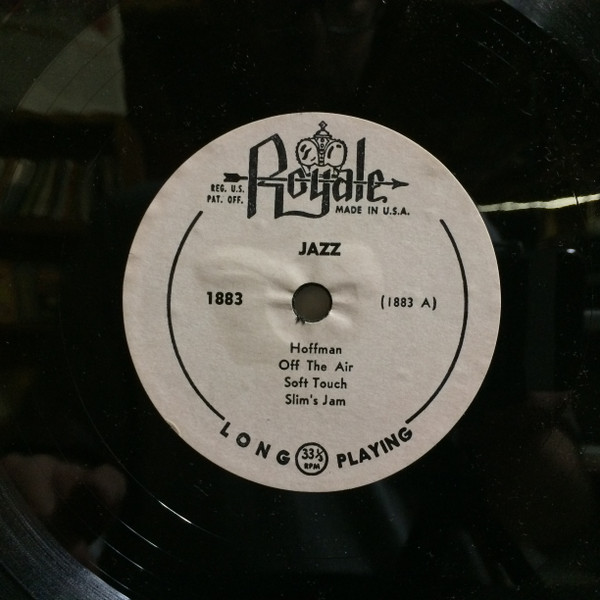

1939〜1940年に活動していた Varsity レーベルの兄弟レーベル、Royale レーベルが、1940年代末に復活した際、多くの10インチLPや7インチEPがリリースされましたが、これらの中にも射出成形スチレン盤が確認できます。

When Royale, a sister label of Varsity that was active from 1939 to 1940, was revived in the late 1940s, it released many 10-inch LPs and 7-inch EPs, some of which were made using injection-molded styrene.

source: Discogs entry.

source: Discogs entry.

「需要が供給を追い越す:レコード販売数増加が生産上の問題を浮き彫りに」 “Demand Ahead of Output” (1957, The Billboard)

射出成形スチレン盤の記事探索に戻ります。The Billboard 誌1957年2月16日号 の「DEMAND AHEAD OF OUTPUT: Mounting Disk Sales Poitn Up Problems in Production」という匿名記事中に、射出成形に関する話題が登場しています。

Returning to our search for articles on injection-molded styrene records, the topic of injection molding appears in an anonymous article titled “DEMAND AHEAD OF OUTPUT: Mounting Disk Sales Poitn Up Problems in Production” in the Feb. 16, 1957 issue of The Billboard magazine.

この記事は、レコードの売上枚数がプレス工場の生産能力を圧迫した状態が慢性化しており、メジャーレーベルもインディーレーベルも、なりふりかまわず他社プレス工場に嘆願してプレス委託し合っている、そんな奇妙な状況となっている、と伝えるものです。

The article reports that record sales had chronically put a strain on the production capacity of pressing plants, creating a strange situation in which major and indie labels alike were begging other pressing plants to press their records at any cost.

As a consequence, a number of hot major and indie labels are in the process of badgering, pleading and using every known device possible to secure additional pressing time from any and every source.

その結果、大手レーベルおよび独立系レーベルの多くでは、あらゆるソースを駆使して追加プレス時間を確保すべく、しつこく頼み込んだり、懇願したり、知りうるあらゆる手段を駆使したりしている。

This is true of such firms as RCA Victor, which has Its own plants, M-G-M and Decca pressing for them; Capitol, which also is using its own Scranton and Hollywood factories in addition to press time at Columbia Records, and Imperial, using Superior here, Paramount in the East, and RCA Victor at both Indianapolis and Hollywood. The situation is repeated at record companies on both Coasts and, according to available information, continues to grow more serious each day.

このことはあらゆるレーベルに当てはまる話で、例えば RCA Victor は自社プレス工場のほか、MGM と Decca にもプレス委託を行なっている。また Capitol は Scranton と Hollywood の自社工場の他に Columbia へのプレス委託を行なっている。Imperial は、西海岸の Superior、東海岸の Paramount、加えて RCA Victor の Indianapolis と Hollywood プレス工場を使用している。こういった状況は、東西両海岸のレコード会社で繰り返されており、入手できた情報によると、状況は日々深刻化している。

“DEMAND AHEAD OF OUTPUT: Mounting Disk Sales Poitn Up Problems in Production”, The Billboard, February 16, 1957, p.22 & 30そして後半のパラグラフに、「射出成形や全自動圧縮成形といった新技術は、45回転盤の生産枚数向上にしか役立っていないようだ」と書かれています。

Then in the latter paragraph, it reads “new technologies such as injection molding and fully automated compression molding seem only to serve to increase the production volume of 45 rpm records”.

Oddly enough, the production capacity of the industry isn’t known. A specific breakdown of all pressing plants, the number of presses and type of equipment, and the capacity of each plant has never been made public. New pressing techniques, specifically injection mold equipment and automatic compression machines, have added to the industry capacity, although thus far this increase has only benefited 45 r.p.m. recordings.

奇妙なことに、業界(全体)の生産能力は不明である。全プレス工場の具体的な内訳、プレス機の台数と種別、各プレス工場での生産能力、といったデータはいまだかつて公表されたことがない。新しいプレス技術、特に射出成形機と自動圧縮成形機により、業界の生産能力が向上したことは事実だが、これまでのところ、45回転盤の生産枚数増加にしか貢献していない。

“DEMAND AHEAD OF OUTPUT: Mounting Disk Sales Poitn Up Problems in Production”, The Billboard, February 16, 1957, p.22 & 30つまり、1950年代前半には「夢の次世代技術」と大いに期待されていた射出成形技術は、1957年に入っても、おそらくは技術的な問題から、12インチLP盤ではなかなか主流となれずにいた状況であったことがわかります。

In other words, injection molding technology, which was highly anticipated as the “dream technology of the next generation” in the early 1950s, was still unable to become mainstream for 12-inch LP records, even by 1957, probably due to technical issues.

「Monarch、射出成形LPの着想を得る」 “Monarch Clicks on Injection Mold LP Disk” (1957, The Billboard)

次に見つかったのは、The Billboard 誌1957年6月3日号 の「Monarch Clicks on Injection Mold LP Disk」という匿名記事です。ついに12インチLP盤の射出成形製造技術のブレークスルー達成か?という内容です。

The next news article I found was an anonymous article titled “Monarch Clicks on Injection Mold LP Disk” from the Jun. 3, 1957 issue of The Billboard magazine. The article wondered if a breakthrough had finally been achieved in injection molding technology for 12-inch LP records.

HOLLYWOOD — The long awaited perfection of the injection mold manufactured LP has been arrived at by Monarch Record Manufacturing Company, veteran independent pressing plant here.

ハリウッド発 — 長らく待ち望まれていた、射出成形によるLPが、ここハリウッドの老舗独立系プレス工場である Monarch Record Manufacturing 社によって完成された。

Nate Duroff, president of Monarch, disclosed that the firm has been making shipments in quantity to a number of its indie label clients. Firm experimented with numerous brands of styrene and many molds for the past 18 months, according to Duroff, and thus far has approximately $70,000 invested in the project.

Monarch 社の社長である Nate Duroff 氏は、同社が多くのインディーレーベルの顧客に多数の出荷を行っていると明らかにした。Duroff 社長によると、同社は過去18ヶ月間に渡り、数多くのスチレンと金型を使って実験を重ね、当プロジェクトに約7万ドルを投資したとのことである。

The significance of the development is far reaching, and probably will allow for greater savings to record manufacturers, a savings which quite ostensibly might be passed on to customers at some later date.

この開発の意義は広範囲におよび、おそらくレコードメーカにとっては大きな節約となり、その節約分はのちに消費者に還元されることとなる可能性がある。

Weight of the injection pressed LP is approximately 5 ounces, and is produced from styrene manufactured by Bakelite & Monsanto Chemical Corporation, Duroff said. Press is operated by one man, with records labeled and center-punched right on the press. Monarch’s LP’s are single cavity produced, or manufactured one at a time as compared with quantities of two, four, six and eight 45 r.p.m. injection mold manufactured records.

射出成形LPの重量は約5オンス(約141グラム)で、ベークライト社、およびモンサン・ケミカル社のスチレンから製造されている、と Duroff 氏は語った。プレス機は1人で運用され、ラベル貼り付けおよびセンターホールのパンチはプレス機上で行われる。Monarch 社の LP は単独金型による生産であり、一度に1枚ずつ生産される。対して、45回転盤の射出成形では、一度に2枚〜8枚のレコードが生産される。

Technically, the record loses none of the characteristics of compression mold LP’s, and Duroff says, the sound is “brighter than LP’s made of vinylite.”

技術的には、(この射出成形で製造された)レコードは、圧縮成形LPの特徴を全く失っておらず、Duroff 氏によれば、その音は「ビニライトで作られたLPよりも明るい」のだという。

“Monarch Clicks on Injection Mold LP Disk”, The Billboard, June 3, 1957, p.18 & 34この「ラベル貼り付けおよびセンターホールのパンチはプレス機上で行われる」という箇所の解釈が、かなり難しいところです。読み方によっては、「射出成形だが、レーベルはプレス時にセットされる」という可能性も捨てきれません。そのような製造方法が存在していたのでしょうか?

The part about “press is operated by one man, with records labeled and center-punched right on the press” is quite difficult to interpret. Depending on how you read it, it’s possible that “it’s injection molded, but the label is set during pressing”… Did such a manufacturing method exist?

source: Discogs entry.

Monarch プレスの例(1958年リリース)、Discogs 上ではスチレン盤と記載がある。

深溝 (DG) があるので、射出成形時にレーベルをセットしていたか、スチレンを使った圧縮成形ということか?

レーベルをあらかじめ金型にセットした上でプレス可能な射出成形機が当時存在していたのか。それとも、射出成形後に熱を加えながらレーベルを押しつけたのか。はたまた、実は圧縮成形スチレン盤だったのか。このあたりを確認できる記事や資料がどうしても見つけられませんでした(残念)。今後の調査課題とします。

Were there injection molding machines available at the time that could press the label after it had been set into the mold in advance? Or was the label pressed into the mold while applying heat after injection molding? Or was it actually a compression-molded styrene disc? Unfortunately, I was unable to find any articles or materials that could confirm this. I will leave this as a topic for future research.

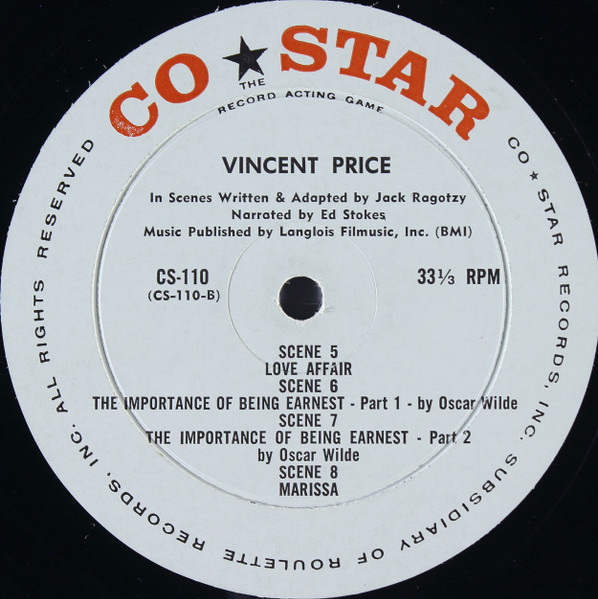

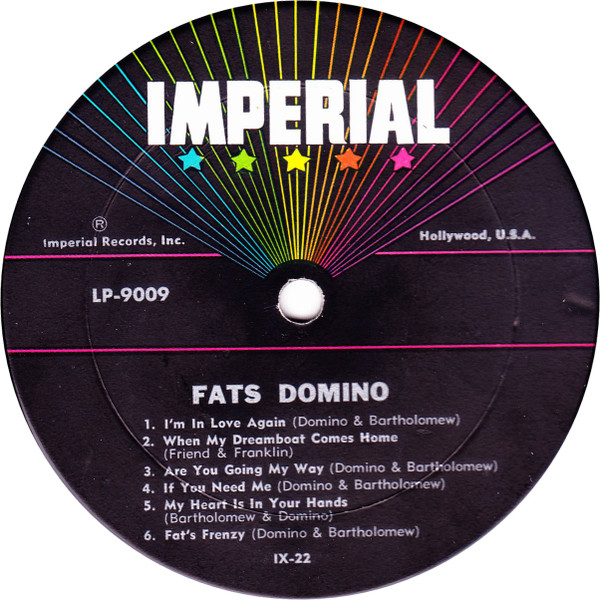

一方、まちがいなく Monarch プレス、かつ、レーベルが成形後に貼り付けられている、と(現物なしで)写真から確認できる例を1枚だけ見つけました。Rock And Rollin’ / Fats Domino (Imperial LP-9009, 1959) です。レーベル右端あたりが少しだけ浮いているのがみてとれますので、恐らくは射出成形なのではないでしょうか。

On the other hand, I found only one example that I could confirm from a photograph (without the actual item) was definitely a Monarch pressing and that the label was attached after molding: Rock And Rollin’ / Fats Domino (Imperial LP-9009, 1959). You can see that the right edge of the label is slightly raised, so it’s probably injection molded.

source: Discogs entry.

とはいえ、この記事から受ける印象とは異なり、Monarch にプレスを委託していたレーベルが全て射出成形スチレン盤LPにしていたわけではなかったようです。Monarch では引き続き、圧縮成形LP盤の製造も行っており、Dot、Chess / Argo、Imperial、Colpix、Interlude など、多くのレーベルの廉価ヴァイナル/スチレンのLP盤プレスを引き受けていました。

However, contrary to the impression given by this article, it appears that not all of the labels pressing their records to Monarch were using injection-molded styrene LPs. Monarch continued to produce compression-molded LPs, pressing budget vinyl/styrene LPs for many labels, including Dot, Chess/Argo, Imperial, Colpix, and Interlude.

「Capitol、自動レーベル剥離機開発により廃棄物を5割削減」 “Cap ‘De-Labeler’ Cuts 50%” (1957, The Billboard)

1957年9月9日号 の記事「Cap ‘De-Labeler’ Cuts 50% on Salvage Waste」中では、Capitol が射出成形技術の使用をやめた、という情報を見つけることができます。

In the Sep. 9, 1957 issue, the article “Cap ‘De-Labeler’ Cuts 50% on Salvage Waste”, we find information that Capitol had stopped using injection molding technology.

この記事自体は、製造不良盤や返品された盤を使って新しいレコードプレスに再利用する際、従来はレーベル部分をくりぬくしかできず、レーベル紙部分のヴァイナルが再利用できず廃棄するしかなかったところ、Capitol が自動レーベル剥離機を開発、再利用率をあげることに成功した、というものです。特に45回転盤は、レーベル表面積に占めるレーベル部分の割合が大きいため、この開発により再利用可能なビニル樹脂を多く取り出せる、としています。

The article explains that, in the past, when reusing defective or returned records for new record pressings, the only way to do so was to cut out the label, leaving the vinyl label paper unreusable and having to be discarded. However, Capitol has developed an automatic label-removing machine, which has succeeded in increasing the reuse rate. Since the label portion accounts for a large proportion of the label surface area of 45s in particular, this development allows for the extraction of a large amount of reusable vinyl resin.

なんでも、まずレコードが1時間水に浸され、その後水流に乗って機械を通過する際に、純銀製ワイヤーブラシでレーベルを完全除去する、という装置なんだそうで、この一連の工程が全自動化されているそうです。

The record is first soaked in water for an hour, and then as it passed through the machine, the label is completely removed with a pure silver wire brush. This entire process is fully automated.

記事後半では、Capitol のペンシルバニア州 Scranton プレス工場の設備がすべて全自動圧縮成形プレス機に置き換えられた、と伝えていますが、ここに射出成形に関する情報がでてきます。

Later in the article, it says that all of the equipment at Capitol’s Scranton, Pennsylvania, press plant had been replaced with fully automatic compression molding presses, and this is where the information about injection molding comes in.

Automatic timing equipment has been installed on all of Capitol’s presses in its Scranton, Pa. Plant, increasing the efficiency and record production. Company experimented with injection mold equipment some time ago and subsequently dismantled and sold the press.

自動制御(圧縮成形プレス)装置は、ペンシルベニア州スクラントンにあるキャピトルプレス工場の全てのプレス機に設置されており、製造効率と生産枚数を向上させている。同社は少し前に射出成形機の実験を行ったが、その後プレス機を解体・売却した。

“Monarch Clicks on Injection Mold LP Disk”, The Billboard, June 3, 1957, p.18 & 341970年頃から、Capitol も45回転スチレン盤をリリースしていることが知られていますが、1957年の時点でいったん射出成形への投資をやめていた、というのは知りませんでした。

It is known that Capitol has been releasing 45 rpm styrene records since around 1970, but I didn’t know that they had stopped investing in injection molding in 1957.

「廉価盤LPシリーズブーム、1957年には5,000万ドルを記録」 “Low-Priced LP Lines Boom” (1958, The Billboard)

これもまた、射出成形盤やスチレン盤が主たるトピックではないものの、1958年3月31日号 には、低価格(廉価盤)LP のブームに関する記事、「Low-Priced LP Lines Boom, Rack Up $50 Million in ’57」が掲載されています。

Again, while injection-molded and styrene records are not the main topic, the March 31, 1958 issue does feature an article about the boom in low-priced LPs, titled “Low-Priced LP Lines Boom, Rack Up $50 Million in ’57”.

そこでは、控えめに見積もっても売上額ベースでLP全体の20パーセントが廉価盤であり、1957年のLPレコード売上額は5,000万ドルであった、という(結構衝撃的な)記載があります。1958年は米国内経済は景気後退に見舞われていたにも関わらず、廉価盤レーベルは驚異的に業績を伸ばしている、とも書かれています。

The report includes the (quite shocking) statement that, conservatively, budget records accounted for 20 percent of all LP sales, and that LP sales totaled $50 million in 1957. It also notes that, despite the US economy being hit by a recession in 1958, budget labels enjoyed phenomenal growth.

当時の廉価盤レーベルの例として、Camden (RCA)、Harmony (Columbia)、Somerset、Tops、Waldorf、Colortone、Design、Prom、Halo、Allegro、Masterseal、Crown、Hollywood、Tampa、Unique、Audition、Bow (Arrow) などが挙げられています。また、これら廉価盤の多くは、スーパーマーケットやドラッグストア、百貨店、玩具屋、生活用品展などで売られている、と紹介されています。

Examples of budget labels at the time include Camden (RCA), Harmony (Columbia), Somerset, Tops, Waldorf, Colortone, Design, Prom, Halo, Allegro, Masterseal, Crown, Hollywood, Tampa, Unique, Audition, and Bow (Arrow). The article also notes that many of these budget labels were sold in supermarkets, drugstores, department stores, toy shops, and household goods fairs.

そして、この記事の中で、射出成形盤の話にも触れられています。

The article also touches on the topic of injection-molded records.

New Processes

In addition to this the low priced lines have also experimented with new molding processes. Altho most of the 12-inch low priced LP’s are compression molded, both Design Records and Harmony Records are using injection molded disks. These are disks made of polystyrene rather than vinyl. Until recently the 12-inch injection molded LPs were only used for kiddie disks, not for pop or classical music.

新しい製造方法

これに加え、廉価盤でも新しい成形方法を試している。ほとんどの12インチ廉価盤LPは圧縮成形であるが、Design レーベルと Harmony レーベルでは射出成形レコードを採用している。これは、ヴァイナルではなくポリスチレン製の盤である。最近まで、12インチの射出成形LPは、ポップスやクラシック音楽ではなく、子供向けのディスクにしか使われていなかった。

Design と Harmony のみが射出成形盤として紹介されているものの、上で Debut や Transition レーベルの例を確認していますので、他にも射出成形LPをリリースしていたレーベルが存在していたことは間違いないでしょう。

Although only Design and Harmony are listed as releasing injection-molded records, as we have seen above with examples from the Debut and Transition labels, there is no doubt that there were other labels that released injection-molded LPs as well.

それにしても、「長期的にみるとコスト削減となる」と謳われていた射出成形スチレン盤が、1958年時点の廉価盤では圧倒的に使われていたわけではなさそう、というのは、少し意外な気もします。

Even so, it is a little surprising that injection-molded styrene vinyl records, which were touted as “a cost-saving measure in the long run,” do not appear to have been the predominant material used for budget vinyl records in 1958.

そして本記事では最後に、この廉価盤ブームにより、他レーベルも続々と廉価盤シリーズ導入の意向を示している、と紹介されています。

Finally, the article goes on to state that due to this budget record boom, other labels are also expressing their intention to introduce budget record series.

The low price LP lines have cut such a swath in the package goods field that a number of other manufacturers are considering making a more in this direction. This includes Mercury, Capitol, Dot, and London. Some tradesters believe that every established diskery will have a low price LP label within another year.

一連の廉価盤LPは、パッケージ製品の分野を大きく切り拓いたため、Mercury / Capitol / Dot / London など、他の多くの製造メーカがこの方向への進出を検討している。一部の業界関係者によると、すべての老舗レーベルが1年以内に廉価盤LPレーベルを持つことになるだろう、とのことである。

“Low-Priced LP Lines Boom, Rack Up $50 Million in '57”, The Billboard, March 31, 1958, p.3 & 12実際、1950年代後半には、数多くの廉価盤レーベルがしのぎを削っていました。本記事で書かれていたように、廉価盤が全LP売り上げの2割も占めていた、というのは驚きです。

In fact, in the late 1950s, there were many budget labels competing with each other. As this article states, budget records accounted for a staggering 20% of all LP sales, and it’s surprising.

ただ、前セクションで 1957年に Monarch が射出成形スチレン盤LP製造技術を確立、多数プレス開始 とあった割には、「射出成形の」LP は、思ったより多くないように感じられます。

However, although the previous section mentioned that Monarch established the technology to manufacture injection-molded styrene LPs in 1957 and began pressing large quantities, it seems that there were fewer “injection-molded” LPs than one might expect.

となると、やはり、LP盤製造でも射出成形法が米国での主流になるはず、という、Bestway / Shelley / Columbia /… など射出成形推進派の目論見通りにはならなかった、ということなのでしょう。

This means that the intentions of injection molding proponents such as Bestway, Shelley, Columbia, etc., that injection molding would become the mainstream method for LP manufacturing in the United States, did not turn out as expected.

実際には、射出成形スチレン盤LPの製造は、米国業界全体としては1960年頃には下火となっていったようです。一部のマイナーレーベルでは1965年頃でも射出成形スチレン盤LPが確認されているようですが。

Actually, the production of injection-molded styrene LPs seemed to have declined in the US industry as a whole around 1960. However, some minor labels had been known to produce injection-molded styrene LPs as late as 1965.

代わりに、LPに比べて技術的問題が少なかった45回転盤のみ、射出成形スチレン盤が米国全レーベルで圧倒的に普及することになったのではないでしょうか。

Instead, injection-molded styrene records became overwhelmingly popular among all American labels, especially for 45 rpm records, which had fewer technical issues than LPs.

とはいえ、各レーベルのコスト意識は引き続き強かったわけなので、RCA Victor が実用化に向け先んじて研究開発していた「ヴァイナルより安価なポリスチレンを使い、既存のプレス機をそのまま流用して製造可能な、圧縮成形スチレンLP盤」、そして「混ぜ物を増やして品質をかなり落としたヴァイナルLP盤」が、廉価盤LPのメインストリームとなったのではないか、と推測されます。

However, each label remained very cost-conscious, so it is surmised that the mainstream of budget LPs was the “compression-molded styrene LPs” that RCA Victor had been researching and developing ahead of time with the aim of commercializing, which used polystyrene, which was cheaper than vinyl, and could be manufactured using existing presses, and the “vinyl LPs with significantly lower quality due to the addition of more additives.”

「節約プロセス:どこまでケチになれるか?」 “How Mean Can You Get?” (The Billboard, 1959)

こちらも射出成形やスチレンに直接関係する話題ではないものの、レコード製造業者がいかにしてコスト節約をしてるか、そのからくりを説明する 1959年3月30日 の記事「Pinch-Penny Processes: How Mean Can You Get?」は、当時のコスト意識を探る上で非常に興味深い内容となっています。

Yet again, although this article is not directly related to injection molding or styrene, the article from the Mar. 30, 1959 issue, “Pinch-Penny Processes: How Mean Can You Get?”, which explains how record manufacturers saved costs, is very interesting in terms of exploring the cost consciousness of the time.

なんと、一部のインディーレーベルでは、ラジオ局などに配るDJコピーなど初回プレスは、まっとうな品質の45回転盤で製造してもらい、ヒットし始めたら品質を下げてその分製造コストを下げて利益率をあげようとしている、というのです。「どうせヒット曲を聴く若者は音のことなんか分からんだろう」的なこのセコいやり方を採用するレーベルが、実際のところどのくらいあったのか、不安にさせられる内容ではあります。

Surprisingly, according to the article, some indie labels have their first pressings, such as DJ copies to be distributed to radio stations, manufactured on decent quality 45s, and then once a record becomes a hit, they lower the quality in order to reduce production costs and increase profit margins. It’s unsettling to think how many labels actually adopt this cheap method, thinking, “Young people who listen to hit songs probably don’t understand anything about sound anyway”.

NEW YORK — A few of the indie manufacturers of pop singles have come up with a new money-saving gimmick that has startled many members of the record fraternity. It enables them to save as much as a nickel a pressing, although it contains within itself a “public be dammed” attitude.

ニューヨーク発 — ポップシングルの独立系メーカ数社が、多くのレコード業界関係者を驚かせる新たな節約術を思いついた。それは、プレス1枚につき5セントも節約できるというものだが、それ自体が世間をバカにした態度が含まれているものである。

What it amounts to is a procedure in which a manufacturer with a growing hit starts to make a cheaper platter than the one he originally sent out to reviewers, radio stations and deejays. The price today of what is considered a standard 45 r.p.m. platter, whether injection molded or compression molded, ranges from 11 cents to 13 cents in 5,000 or so quantities. These clever indie labels press the first few thousand on the acceptable material and pay the standard fee. These initial copies go to the radio stations, distributors, one stops, etc., as samples.

それは、まさにヒットし出したシングルを出したレーベルが、評論家やラジオ局、DJ にもともと送った盤よりも廉価な盤を製造する、というものである。今日、標準的な45回転盤の製造価格は、射出成形であれ圧縮成形であれ、5,000枚程度の大量発注の場合、1枚につき11〜13セントである。そしてこのような狡猾なことを行うインディレーベルは、最初の数千枚だけ許容可能な品質の素材でプレスしてもらい、標準的な料金を支払う。これら最初の製造コピーは、サンプル盤としてラジオ局、卸売業者、ワンストップショップ(モールなど)に送られる。

If the record starts to move, then the manufacturer presses a cheaper record, made with a lower quality mix, for a price of about 8½ cents each in quantity. According to one manufacturer who uses this technique, his feeling is that “the kids don’t know any better anyway. They’ll buy anything that’s a hit no matter what it sound like.”

そしてもしレコードが売れ出したら、レーベルは質の低い配合で作られた1枚約8セント半の廉価なレコードプレスに切り替える。このテクニックを使っているあるレーベルによると「とにかく子供たちはどうせ何もわかっちゃいない」「どんな音だろうが、ヒットすればなんでも買う」という感覚だという。

It is not known yet that more than a few manufacturers are doing the above, and most manufacturers would never countenance such a move. A few, out for the quick loot, feel it is a cunning move, however.

上記のようなことを行なっていると知られているのはまだ数社だけであるし、ほとんどのレーベルはそのような動きを決して容認しないであろう。しかし、手っ取り早く金を巻き上げようと考える一部のレーベルは、しめしめ、この悪知恵はイケるな、と感じている。

“Low-Priced LP Lines Boom, Rack Up $50 Million in '57”, The Billboard, March 31, 1958, p.3 & 12個人的な感覚として、1960年代、特に中盤あたりは、LP 盤もシングル盤も、確かに品質のバラつきが多い印象があります。もしかしたら、当時のマイナーレーベルからメジャーレーベルまで、当時の米国のレーベルにおける(若者が主たる購買層である)ポピュラー系のリリースは、「どうせ品質悪くても購買層は気にしないし」と考え、ありとあらゆる手を駆使して、製造品質を落としてまでも、製造コスト削減を常に優先的に意識していたのではないか、と思わされる、そんな記事です。

Personally, I have the impression that there was a lot of variation in quality between LPs and singles in the mid-1960s, especially. This article makes me think that perhaps the popular releases from American labels at the time, from minor to major, (whose main customer base was young people) were always prioritizing reducing production costs, even if it meant lowering production quality, because they thought, “The customers won’t care if the quality is poor anyway”, and used every possible means to do so.

だからこそ、「45回転盤だと射出成形でも実用化されているしコスト面でも計算しやすい。そして、圧縮成形ヴァイナル盤より品質が劣る射出成形スチレン盤でも、主たる購買層から文句は言われないだろう」といような、製造側のスタンスが感じられる気がします。

That’s why I get the sense that the manufacturers’ stance is something like, “Injection molding is already practical for 45 rpm records, and it’s easy to calculate the cost. And even if injection-molded styrene records are of lower quality than compression-molded vinyl records, the main purchasing demographic won’t complain”.

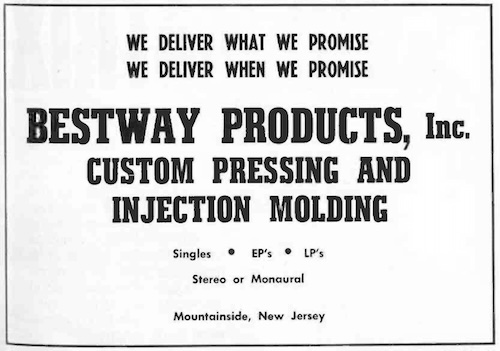

The Billboard 誌 1960年4月25日号 には「Record Industry Source Book & Directory」が付属しており、当時の米国のレーベル一覧、録音/編集/ミキシング/マスタリングスタジオ一覧、テープ製造メーカ一覧、プレス工場一覧、レーベル紙印刷企業一覧、スリーブ/ジャケット製造メーカ一覧、など、レコード製造にまつわるあらゆる企業が掲載されています。

April 25, 1960 issue of The Billboard magazine comes with a “Record Industry Source Book & Directory”, which lists all kinds of companies related to record manufacturing, including a list of American labels from that time, recording/editing/mixing/mastering studios, tape manufacturers, pressing plants, label paper printing companies, and sleeve/jacket manufacturers.

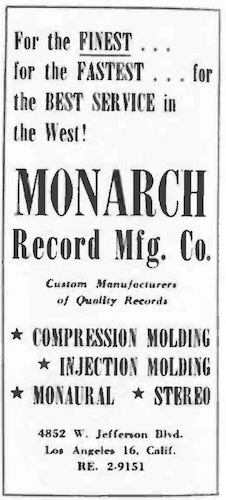

そんな特別誌面の中に、射出成形盤製造を宣伝する独立系プレス工場、Bestway Products 社と Monarch Record Mfg. 社の広告が見つかります。

Among these special pages, you’ll find advertisements for Bestway Products and Monarch Record Mfg., independent pressing plants promoting the production of injection-molded records.

Bestway Products Inc. Ad

source: The Billboard Record Industry Source Book & Directory, April 25, 1960, p.85.

Monarch Record Mfg. Co. Ad

source: The Billboard Record Industry Source Book & Directory, April 25, 1960, p.94.

「Shelley、射出成形ヴァイナル盤の製造開始」“Shelly Making Vinyl by Injection Mold” (1962, The Billboard)

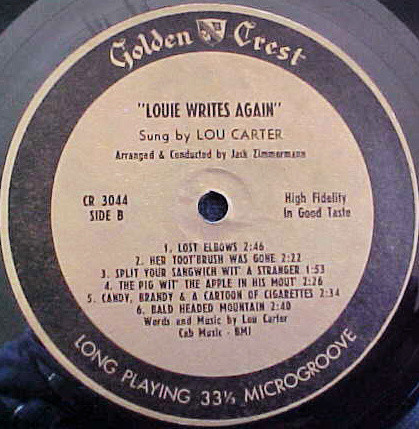

射出成形ヴァイナル盤という文言にびっくりしたのは、1962年7月21日号 の記事「Shelley Now Making Vinyl Records by Injection Mold」です。Golden Crest レーベルの関連製造会社である Shelley Products が、可塑化スクリューを採用したことで、乾燥ヴァイナルコンパウンドを使い射出成形を可能にした、とあります。

The first time I saw the phrase “injection-molded vinyl records”, I was surprised to see it in an article in the July 21, 1962 issue titled “Shelly Now Making Vinyl Records by Injection Mold”. The article reports that Shelley Products, a manufacturing company affiliated with the Golden Crest label, had adopted a plasticizing screw, which made it possible to use dry vinyl compound for injection molding.

The screw type plasticizer is, in layman’s terms, a screw feed or worm feed, similar to the worm gear on an old-fashioned meat grinder. Many companies have been working with screw-type plasticizers for the past two years. Machines used by the Shelley Products Company are made by Impco, the Improved Machinery Products Corporation of Nashua, Mass. Other firms have made machines that have also used the screw-type plasticizer or worm feed principle. These include the Indus Corporation of Indianapolis, machines made by Garden State, machines made by Max Egar, Crown Machinery of Fort Worth, and Aragon Products of Newark.

可塑化スクリューとは、平たく言えば、昔ながらの肉挽き機(ミートミンサー)のウォームギアに似たスクリューフィードまたはウォームフィードのことである。過去2年間、多くの企業が可塑化スクリューに取り組んできた。Shelley Products 社が使用する機械は、マサチューセッツ州ナシュアの Improved Paper Products Company (Impco) 社製である。他の企業も可塑化スクリューまたはウォームフィードの原理を利用した機械を製造している。インディアナポリスの Indus 社、Garden State 社や Max Egar 社の機械、フォートワースの Crown Machinery 社、ニューアークの Aragon Products 社などである。

“Shelley Now Making Vinyl Records by Injection Mold”, The Billboard, July 21, 1962, p.6 & 23続いて、射出成形と圧縮成形の関係、スチレンとヴァイナルの関係について、簡単な解説があります。

Next, there is a brief explanation of the relationship between injection molding and compression molding, and the relationship between styrene and vinyl.

There were high hopes in the early days of injection molding that vinyl could be used with this process. But styrene turned out to be the most suitable material for records made by injection molding, though most engineers preferred vinyl for top quality sound reproduction.

射出成形の黎明期には、この製造方法でヴァイナルが使えるのでは、という大きな期待があった。しかし、射出成形で製造するレコードに最も適した素材であるのはスチレンであることが判明した。とはいえ、最高品質のサウンド再生のためには、ほとんどのエンジニアが好むのはヴァイナルの方であった。

Over recent years, 45’s were made through injection molding of styrene. LP’s were usually made of vinyl and were manufactured through compression molding. Up to now the vinyl and the styrene families wre not compatible.

近年は、45回転盤はスチレンの射出成形で作られるようになった。一方 LP は通常ヴァイナル製であり、圧縮成形で作られている。これまでは、ヴァイナルとスチレンは(製造方法の点で)互換性がなかった。

Pressing plants have been seeking for years to make vinyl disks by the faster injection process for many years, and the Golden Crest breakthrough is significant news.

プレス工場は何年も前から、より高速な射出成形によるヴァイナル盤製造を模索してきたが、今回の Golden Crest レーベルのブレークスルーは重要なニュースである。

Method of making phonograph records have become more and more critical over the past few years as excess pressing capacity has created a buyer’s market. Good vinyl 45 pressings sell for as little as 9 cents in some areas, and good vinyl LP’s sell for as little as 32 and 33 cents in some markets.

プレス能力の過剰により買い手市場となっているため、レコード製造方法はここ数年でますます重要となっている。良質の45回転ヴァイナル盤は、地域によってはわずか9セントで販売されていたり、良質のヴァイナルLP盤は、市場によってはわずか32〜33セントで販売されていたりする。

In order to make a profit on pressing facilities, fabricators have sought ways to cut costs with fast, up-to-date machinery. Injection molding has seemed to be an answer, but most pressing plants have been stymied by the difficulty of using any material for records in injection molding equipment except styrene. Injection molded vinyl records now being produced by Shelley Products could point the way to a rosy future for the injection molding process.

プレス設備で利益を上げるべく、製造業者(プレス工場)は高速で最新の機械を導入し、コスト削減の方法を模索してきた。射出成形が解決策の1つと思われていたが、ほとんどのプレス工場では、スチレン以外の原材料をレコード用射出成形装置に使用することが難しいため、行き詰まっている。現在 Shelley Products 社が製造している射出成形ヴァイナル盤は、射出成形工程の明るい未来への道を示している可能性がある。

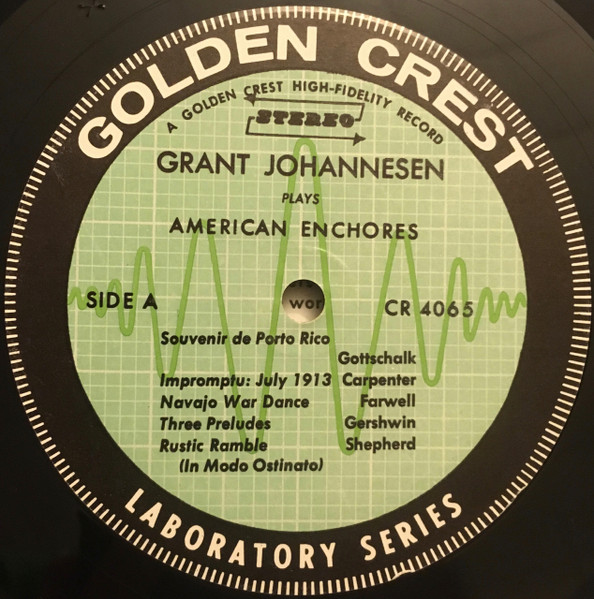

“Shelley Now Making Vinyl Records by Injection Mold”, The Billboard, July 21, 1962, p.6 & 23この記事が掲載された1962年あたりの Golden Crest レーベルのLP盤、および Shelley Products プレス盤をいくつかみてみると、確かにヴァイナルなのにレーベル紙が貼り付けられたものがいくつか見つかります。

If you look at some Golden Crest LPs and Shelley Products pressings from around 1962, when this article was published, you will find some that are indeed vinyl but still have label paper attached.

source: Discogs entry.

source: Discogs entry.

この盤はもしかしたらスチレン盤かもしれません(現物確認が必要?)

source: Discogs entry.

所感 / Observations

しかしこの Golden Crest / Shelley Products の一報の後も、スチレンであってもヴァイナルであっても、射出成形LP製造は米国のプレス工場で主流になることはありませんでした。LP はやはり、従来からの圧縮成形が主流にとどまり続けることとなりました。

However, even after this Golden Crest/Shelly Products story, injection molding never became mainstream in American pressing plants, whether for styrene or vinyl, and the traditional compression molding method remained the norm for LPs.

結局は、射出成形機の導入コストの高さと、圧縮成形盤の品質への高い信頼、そして圧縮成形であっても原材料を工夫して(品質を下げることで)廉価に製造する方法があった、ということなのでしょう。また、すでにある圧縮成形機を処分してまで高額な射出成形機を新規導入するリスクとコストが無視できなかったのでしょう。

Ultimately, it was probably due to the high cost of introducing injection molding machines, the high level of trust in the quality of compression molding plates, and the fact that even with compression molding, there was a way to manufacture at low cost by using innovative raw materials (by lowering the quality). Also, the risks and costs of introducing a new, expensive injection molding machine even if it meant disposing of an existing compression molding machine could not be ignored.

一方、45回転盤については、主たる購買層が若者であり品質にあまり文句を言わないであろうこと、そもそもLPに比べて廉価だから消耗品的な側面が強いこと、4〜8枚を高速に同時プレス可能な射出成形機が確立していたこと、などから、米国では1980年代に至るまで射出成形スチレン盤を製造するプレス工場が多数稼働し続けたのではないか、と考えられます。

On the other hand, when it came to 45 rpm records, it is thought that many pressing plants producing injection-molded styrene records continued to operate in the United States until the 1980s because the main purchasing demographic was young people who would not complain too much about quality, they were cheaper than LPs to begin with and therefore more of a consumable item, and injection molding machines capable of pressing 4 to 8 records simultaneously at high speed were already in place.

また、1954年時点で、RCA Victor が「圧縮成形による満足のいく品質のスチレン盤製造の試み」を行っていたことが分かりましたが、これについては、実際の市販品の例など、それ以上の情報を見つけることはできませんでした。

I also learned that as early as 1954, RCA Victor was attempting “to make a satisfactory styrene disk via compression”, but I was unable to find any further information about this, such as examples of actual commercially available products.

次回は、1964年に掲載された著名な作曲家のインタビュー内に出てくる「射出成形スチレン盤」への言及、そして1960年代初頭と思われる英国での射出成形ヴァイナル盤の実験、1971年の日本コロムビアの論文、そして21世紀に入ってからの「環境にやさしい」射出成形PET盤登場をみていきます。

In my next article, we will look at a reference to “injection-molded styrene records” in an interview with a famous composer published in 1964, experiments with injection-molded vinyl records in the UK in what is believed to be the early 1960s, a 1971 paper by Nippon Columbia, and the emergence of “environmentally friendly” injection-molded PET records in the 21st century.

» 続き / Sequel: “How Records Were/Are Manufactured (5)” »